方镁石-尖晶石耐火材料的抗铜锍侵蚀性研究

- 发布人:管理员

- 发布时间:2014-01-08

- 浏览量:6250

刘雄章1,2) 李勇3) 钟香崇1) 杨秀丽2)

1)郑州大学高温功能材料河南省重点实验室郑州450052

2)中钢集团耐火材料有限公司

3)北京科技大学材料科学与工程学院

摘要 采用静态坩埚法研究了不合添加荆以及添加TiO2或ZrO2的方镁石-尖晶石耐火材料于不同温度下的抗铜锍侵蚀性,并与电熔再结合镁铬砖进行了对比。借助SEM和EDAX分析了铜锍侵蚀后方镁石-尖晶石材料的显微结构及各层带的化学组成变化。结果表明:(1)方镁石-尖晶石耐火材料与铜锍反应很微弱,反应层厚度均低于1mm,铜锍对方镁石-尖晶石耐火材料的侵蚀主要表现为渗透,且渗透深度随温度的升高而增大,当温度超过1 200℃后,铜锍渗透深度急剧增大。(2)添加适量TiO2可提高方镁石-尖晶石耐火材料的抗铜锍渗透性,甚至优于镁铬砖的,TiO2的适宜加入量为2%;ZrO2的引入不能明显改善方镁石-尖晶石耐火材料的抗铜锍渗透性。(3)SEM和EDAX分析显示,铜锍中Cu2S的渗透能力较强,FeS的次之。

关键词 铜锍,方镁石-尖晶石,渗透

铜冶炼技术的发展,推动了铜冶炼用耐火材料的发展,近20年以来,有关铜冶炼用耐火材料的研究工作主要集中在直接结合镁铬砖、电熔再结合镁铬砖、半再结合镁铬砖、熔铸镁铬砖等含铬制品[1-5]。由于含铬材料在使用中会形成有害的Cr6+化合物会造成Cr6+污染[6-7,]因此,研究可替代镁铬材料的铜冶炼用无铬耐火材料,具有十分重要的现实意义。

镁铝尖晶石的热膨胀系数小,抗碱性熔渣能力强,对铁氧化物、炉渣和金属有较高的化学稳定性,且属于环保型耐火材料,是替代镁铬耐火材料的理想材料之一。目前,方镁石-尖晶石材料已大量应用于钢铁、水泥工业,而有关其在铜冶金工业的应用及损毁研究很少。本试验以方镁石-尖晶石材料为主要研究对象,铜锍为侵蚀介质,探讨方镁石-尖晶石材料的抗铜锍侵蚀机理。

1验

以电熔再结合镁铬砖(代号MGe)、不含添加剂的方镁石一尖晶石砖(代号MA)、添加2%~6%TiO2的方镁石-尖晶石砖(代号分别为MAT-2、MAT-4、MAT-5和MAT-6)和添加1%~4%的Zr02的方镁石-尖晶石砖(代号分别为MAZ-1、MAZ-2、MAZ-3和MAZ-4)为研究对象。将它们制成外部尺寸为70 mm × 70 mm ×70 mm、中孔为Φ25 mm×35 mm的坩埚。采用静态坩埚法在隔绝空气的条件下进行4组抗铜锍侵蚀试验,每个坩埚中铜锍的加入量均为30 g,试验温度分别为1 100、l 200、1 250和1 300 ℃,均保温5 h,升温速度为5℃·min-1。把侵蚀后的各组坩埚从中间切开,进行外观比较,并借助SEM和EDAX观察各试样的显微结构和不同区域的物相组成变化。

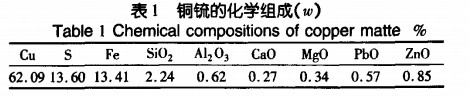

试验所用铜锍取自大冶有色金属公司诺兰达炉熔炼的铜锍,主要物相为Cu2S和FeS,还有少量的金属铜、Fe3O4和Fe2SiO4。铜锍的化学组成见表1。

2结果与讨论

2.试样材质及添加剂种类的影响

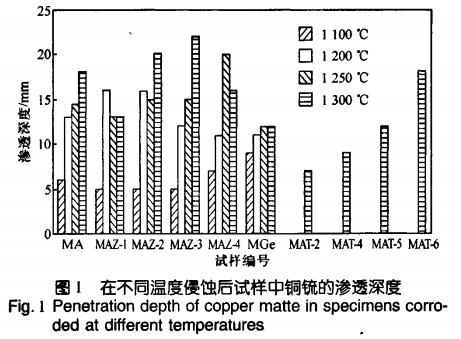

从侵蚀后试样的外观看,在本试验条件下,各试样与残存铜锍渣间界面清晰,无明显的反应层,所以铜锍对各试样的侵蚀主要表现为渗透。图1列出了不同温度下各试样中铜锍的渗透深度。从中可以看出,铜锍的渗透深度与试样的材质及添加剂种类和含量有关:MA试样的抗铜锍渗透性略低于MGe试样;添加ZrO2对提高方镁石-尖晶石材料的抗铜锍渗透性的作用不明显;但加入TiO2可显著改善方镁石-尖晶石材料抗渗透陛,当TiO2加入量为2%时,方镁石-尖晶石材料抗铜锍渗透性最佳,甚至还优于MGe试样。

2.2侵蚀温度的影响

从图l还可以看出,铜锍在不同试样中的渗透深度,大都随温度的升高而增大;当温度达到1 200℃以后,铜锍的渗透深度大大增加,不同试样的增加幅度有所不同;镁铬耐火材料中铜锍的渗透深度随温度的变化较小;方镁石一尖晶石材料中铜锍的渗透深度随温度的变化较大,最大渗透深度的增幅达200%以上。因此,温度对方镁石一尖晶石材料抗铜锍侵蚀性的影响很大。

高温熔体在耐火材料中渗入毛细管的深度(X)可用修改后的比可曼(Bilkerman)推导的关系式来表示[3]:

![]()

式中:σ为熔体的表面张力;θ为熔体与耐火材料的接触角;η为熔渣的黏度;τ为时间;A为常数。

由上式可知,增大接触角(θ<90°时),增加熔体的黏度,降低熔体的表面张力,可以减少熔体渗入耐火材料的深度。θ>90°时,cosθ为负值,熔体不能渗入耐火材料中。铜锍的主要成分为Cu2S和FeS,它们在高温下的黏度较低,流动性好,与耐火材料接触时很容易通过毛细管渗入。对同种耐火材料而言,温度升高时,铜锍的σ增大,η减小,因此对耐火材料的渗透深度变大。

2.3 TiO2含量的影响

对比图l中试样MA、MAT-2、MAT-4、MAT-5和MAT-6于l 300℃5h处理后的铜锍渗透深度可知,方镁石-尖晶石耐火材料的抗铜锍侵蚀性随TiO2含量的增加表现出先提高后逐渐降低的趋势。分析认为:一方面,随TiO2含量的增加,TiO2不仅与材料中的CaO反应形成TiO2·CaO,也会与MgO作用形成Mg2TiO4尖晶石,从而促进了材料的烧结,降低制品的气孔率,而且Mg2TiO4与MgAl2O4在高温下均可溶解于基质的硅酸盐相中,温度下降时,互溶度降低,析出二次尖晶石,填充气孔,减少了铜锍渗透的通道;另一方面,随TiO2含量的增加,TiO2与MgO反应生成过多的Mg2TiO4,产生体积效应,导致制品结构松散,气孔率增大。另外,比较试样的断面可以发现,随TiO:的加人量的增加,试样内部微细裂纹增多,使得铜锍更易于沿材料的裂隙往里渗入,从而降低了材料的抗铜锍侵蚀能力。上述两方面共同作用,导致材料的抗侵蚀性随TiO2含量的增加而先提高后降低。

从以上分析可以看出,适量添加TiO2有助于改善材料的抗铜锍侵蚀能力,但加入量应控制在2%左右为宜。

2.4 ZrO2含量的影响

对比图1中试样MA、MAZ-1、MAZ-2、MAZ-3和MAZ-4的试验结果町知,相同试验温度下,随ZrO2含量的增加,方镁石-尖晶石耐火材料抗铜锍侵蚀能力的变化趋势基本上与添加TiO,的相似,即先提高后逐渐降低;但添加ZrO2对改善材料的抗铜锍侵蚀能力的作用不明显,且加入量不宜超过3%。从理论上来说,ZrO2与CaO形成高温稳定相CaZrO3,能有效控制砖中硅酸盐相的分布,使基质中硅酸盐相更加孤立地存在于高温同相之间,提高了材料基质中高温固相(方镁石、尖晶石及立方ZrO2)的直接结合率,强化了基质,这有利于提高材料的抗渣性能。但由于ZrO2在加热与冷却过程中的相变,并伴有7%左右的体积效应,因此,当ZrO2加入量过多时,材料内将形成较多的微细裂纹,降低材料的抗铜锍侵蚀能力。

2.5铜锍侵蚀后试样的SEM分析

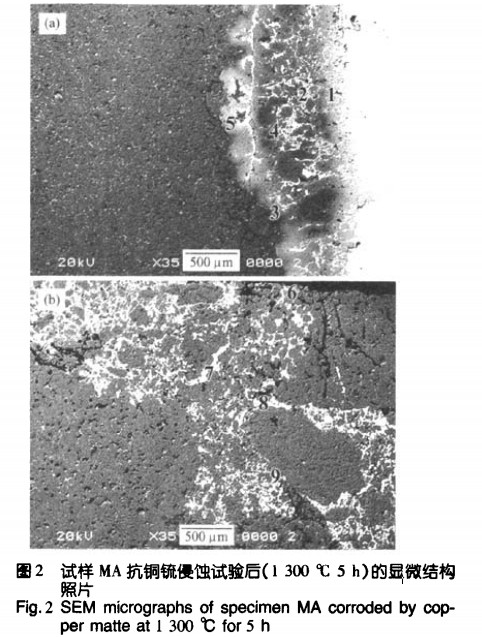

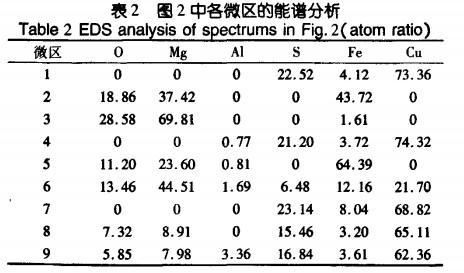

图2为试样MA于1 300℃5h抗铜锍侵蚀试验后的显微结构照片,表2为图2中各点的能谱分析结果。从图2(a)中可以看出,试样从右到左,依次为渣层(约5 mm厚)、反应层(约1 mm厚)、渗透层和原砖层。从点1的能谱分析可以看出,渣层中亮白色的物质主要是Cu2S和FeS。从点2、3、5可以看出,反应层有铁元素存在,这是因为FeO与砖中的方镁石形成连续固溶体,进而在其中析出FeO·Fe2O3,MgO与FeO反应速度很快,在l 200℃开始显著进行,颜色较亮的地方,铁含量较高,颜色较暗的地方,铁含量较低。从点4可以看出,铜锍中FeS和Cu2S也渗入方镁石晶粒内部。在原砖层,暗灰色的是方镁石颗粒。图2(a)中未见铜锍的渗透,是因为左边的MgO大颗粒阻挡了铜锍的渗透,从图2(b)中可以看出,铜锍沿着颗粒的边界及基质中的气孔渗入试样中,并形成连续的网络状结构,结合图2(b)中各点的能谱分析发现,Cu2S渗入材料内较深,FeS次之;图中2(b)亮白色物质为Cu,而Cu并未和耐火材料中的成分发生反应。

显微分析结果表明,铜锍对方镁石-尖晶石耐火材料的侵蚀主要表现为渗透,渗透的主要途径是毛细管通道。

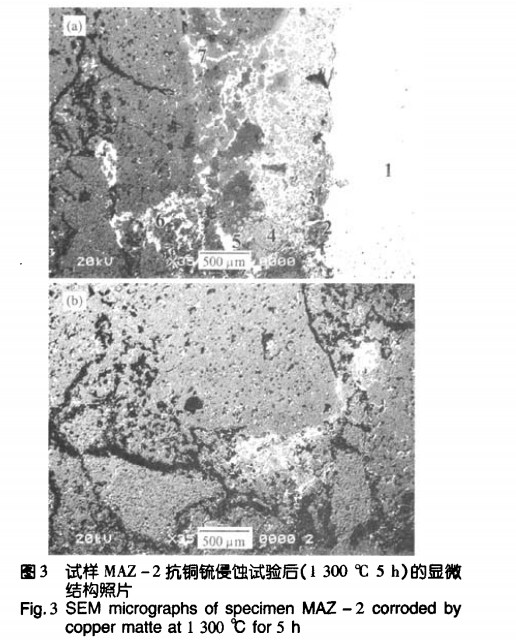

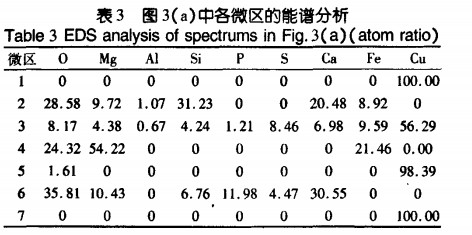

图3为试样MAZ-2于l 300℃5h抗铜锍侵蚀试验后的显微结构照片,其能谱分析结果见表3。从图3(a)中可以看出:渣层中点1为金属Cu;反应层厚约1.0 mm,靠近渣层的区域有低熔点硅酸盐相形成,这是由于高温下铜锍中少量的CaO和SiO2汇集,与Mgo反应,生成了M2S和CMS(点2);另外,金属Cu和Cu2S也渗入方镁石颗粒中间(点3),而FeO渗入方镁石晶粒内部,与MgO形成连续固溶体(点4);渗透层中亮白色为金属铜(点5和7),灰色为低熔相(点6)。图3(b)为渗透层的显微结构照片,结合能谱分析发现,图中分散于试样中的白色亮点为ZrO2,右侧连成一片的亮白色物质为金属Cu和微量的FeO。

从图3可以看出,铜锍主要是沿着颗粒的边界及基质中的气孔渗入试样中,但并未形成连续的网络状结构,与试样MA相比较,试样MAZ-2中渗入的铜锍要少一些。这说明,添加ZrO2可以在一定程度上改善方镁石一尖晶石材料的抗铜锍侵蚀性。

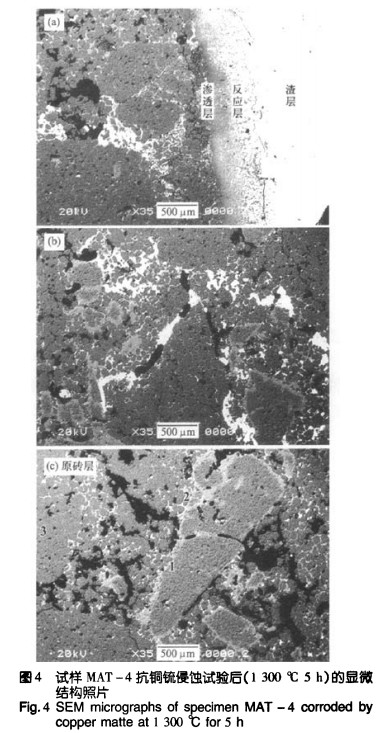

图4为试样MAT-4于1 300℃5 h抗铜锍侵蚀试验后的显微结构照片。从图4(a)中可以看出,从右到左,依次为渣层、反应层和渗透层,反应层约0.5 mm厚。从图4(b)中可以看出,铜锍沿着颗粒的边界及基质中的气孔渗入试样中,并形成连续的网络状结构。

图4(c)为试样MAT-4抗铜锍侵蚀后原砖层的显微结构照片。根据其能谱分析(见表4),图中微区1为镁铝尖晶石,而尖晶石周围包裹着的灰白色物质(微区2)为Ti02与镁铝尖晶石形成的固溶体,微区3为方镁石。与镁铝尖晶石不同,加人的TiO2只是填充于方镁石颗粒的气孔或晶界中。MgO与TiO2反应生成的2MgO·TiO2也是一种尖晶石,在1350℃以上,它可以同MgoOAl2O3完全互溶,当温度降低时,其互溶度降低,因此,含TiO2的MgO—MgO·A12O3系耐火材料在冷却时即脱溶析出晶间二次尖晶石2MgO·TiO2及MgO·Al2O3,可补偿各相临界面上的应力,使材料在烧成之后冷却时产生的应力得到松弛,因此,添加TiO2可以改善方镁石-尖晶石的烧结性能。与试样MA和MAZ-2相比,渗入试样MAT-4中的铜锍的深度及数量均少一些(见图1)。因此,添加TiO2可以更好地改善方镁石-尖晶石材料的抗铜锍侵蚀性。

3 结论

(1)方镁石-尖晶石耐火材料与铜锍反应很微弱,反应层厚度均低于1 mm,铜锍对方镁石-尖晶石耐火材料的侵蚀主要表现为渗透,且渗透深度随温度的升高而增大,温度超过1 200℃后,铜锍渗透深度急剧增大。

(2)添加适量的TiO2可提高方镁石-尖晶石耐火材料的抗铜锍渗透性能,甚至优于镁铬砖的,其适宜加入量为2%;ZrO2的引入不能显著的改善方镁石-尖晶石耐火材料的抗铜锍渗透性能。

(3)SEM和EDAX分析显示铜锍中Cu2S的渗透能力较强,FeS的次之。

【中国镁质材料网 采编:ZY】