硅、镁质耐火材料的X荧光法分析(1)

- 发布人:管理员

- 发布时间:2014-01-09

- 浏览量:5524

硅、镁质耐火材料的X荧光法分析

王芙云

(中钢集团耐火材料有限公司)

摘要 采用X射线荧光光谱仪玻璃熔融法测量硅、镁质耐火材料(包括原料硅石及其制品)中的SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O共八种化学组成含量的全分析。利用玻璃熔融法来制取试样,可以消除试样在测定过程中存在的矿物效应、颗粒效应带来的影响。在实验中,采用基准试剂和其它类型的标准样品进行配制新的标准样品,解决了耐火材料采用x荧光光谱分析无系列标准样品的问题,具有推广价值。并对试验熔融条件的选择、仪器校正、样片的制备和分析结果进行了描述。

关键词 X射线荧光光谱仪 玻璃熔融法 硅、镁质耐火材料 化学组成

X射线荧光光谱(XRF)分析具有多元素同时测定、分析范围广(包括元素与含量)、精密度高、试样制备简单、测量不损坏试样,以及对环境无污染等优点,已广泛应用于地质、矿山、冶金、建材、环境保护、考古和商检等各领域。张香荣等用X射线荧光光谱熔融制样分析铝质、硅质和镁质耐火材料l。硅质、镁质耐火材料是耐火材料应用最广的生产产品,它们的生产与销售在本单位占着举举足轻重的作用,其中硅质耐火材料产品包括(修补)焦炉硅砖、热风炉硅砖、玻璃窑硅砖及一般窑炉用硅砖等系列产品。尤其硅质耐火材料的传统分析方法是化学法,工作量大,操作复杂,测定周期长,并且对主成分二氧化硅的测量有较大的误差,从而影响了产品质量。采用X射线荧光光谱仪玻璃熔融法来分析,熔融法来制取试样,消除了试样在测定过程中存在的矿物效应、颗粒效应带来的影响。具有简便快捷,大大提高了分析效率,准确度、精密度高等显著特点,尤其适用于厂矿企业大批量生产的化学组成分析,基本满足了科研和生产工艺的需要,实现了准确快速地分析。

1试验部分

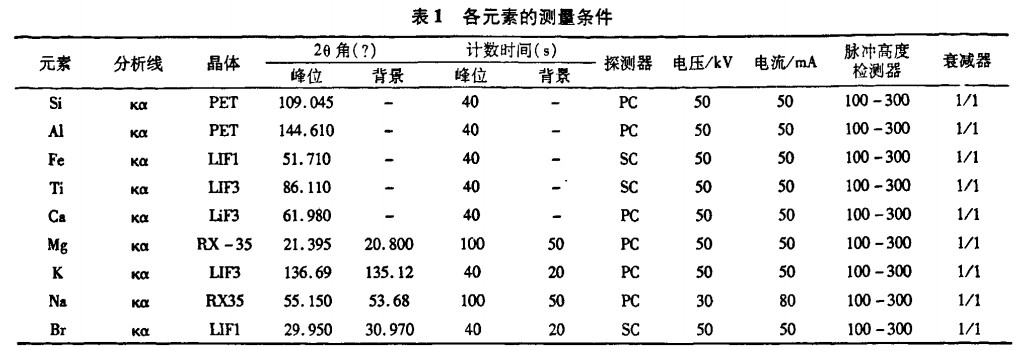

1.1仪器和测量条件仪器:日本理学公司RIX-2000型X射线荧光光谱仪,马弗炉,部分测量条件见表1。

1.2 试剂

(1)四硼酸锂熔剂。①熔剂在700℃灼烧2小时后置于干燥器内,冷却至室温,待用。②每10009熔剂中取二份各lg,在700℃灼烧1小时,恒重。求得灼烧失量L,实际称样量按公式(10)计算:

![]()

式中,W为实际称取熔剂量;Wo为方法所要求的量;L为灼烧失量。

(2)高纯试剂。①氧化硅、氧化铝和氧化镁,测定烧失如下:在(1200±50)℃下灼烧30分钟,在干燥器中冷却至室温,再称重。依据这个烧失,称相应的未烧失的物质量来制备熔融片。②氧化铁(Ⅲ))和磷酸30分钟,在干燥器中冷却至室温。③碳酸钙、碳酸钾和碳酸钠,用前在230±20℃干燥60分钟,在干燥器中冷却至室温。④磷酸二氢钾,用前在105℃干燥60分钟,在干燥器中冷却至室温。基准氯化钾,基准氯化钠,用前在400-450℃干燥90分钟,在干燥器中冷却至室温。分析纯:溴化铵(200g/L)。

1.3标准试样

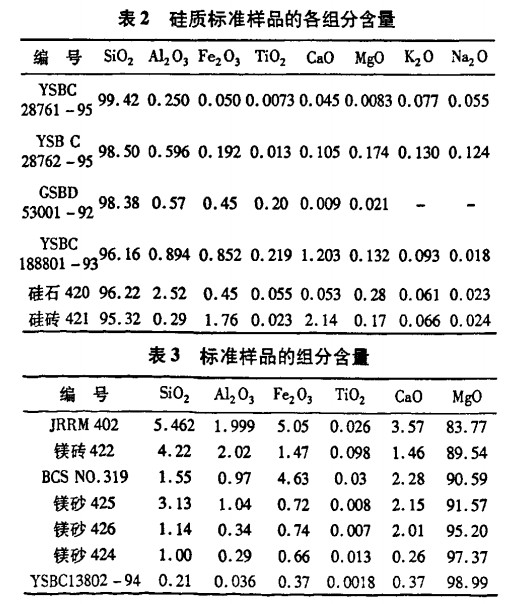

(1)标准试样在107±2℃干燥2h后置于干燥器备用。标准试样含量组成见表2,3。

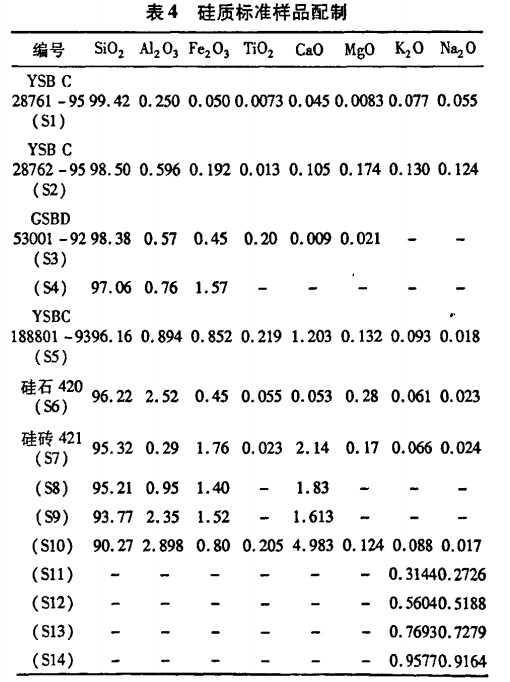

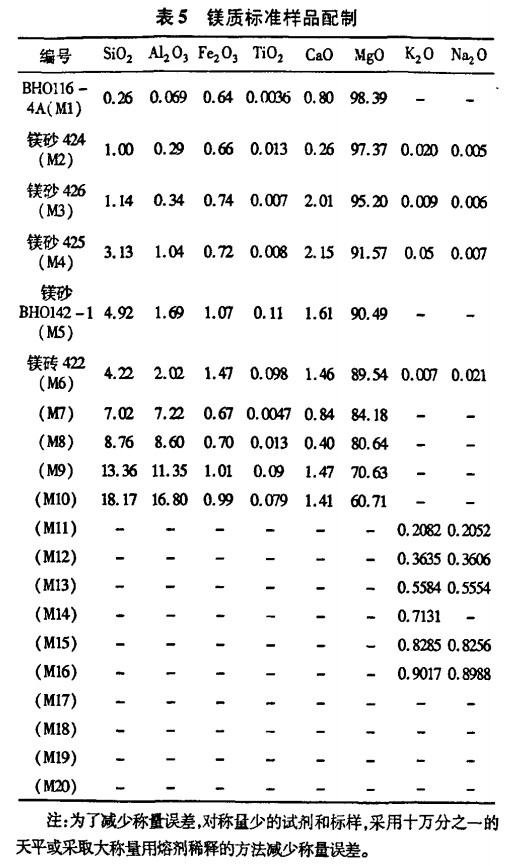

(2)系列标准样品配制。由于我们没有系列硅质、镁质标准样品,根椐试验范围利用硅质、镁质标准样品和其它标准样品及纯试剂配制系列硅质标准玻璃片。配制结果见表4,5。

1.4 方法提要

将粉末试样与无水四硼酸锂熔剂按1:10配比混匀,加少量碘化锂或溴化铵脱模剂,在熔样机上于1100℃熔融,制成玻璃片,消除了试样在测定过程中存在的矿物效应、颗粒效应带来的影响。用X射线荧光光谱仪测量玻璃片中待分析元素的X射线荧光强度,根据用标准样品制作的工作曲线,用理论α系数校正元素间的吸收一增强效应,求出元素含量2。

1.5熔融试验条件的选择

1.5.1熔剂选择

X射线荧光光谱分析通常采用的熔剂是四硼酸锂(熔点920℃),硅质耐火材料粘度较大,流动性不太好,我们适当加些脱模剂溴化铵(选用溴化铵应考虑,Br对m的干扰,做工作曲线时扣除背景)。本试验采用熔剂对样品比为l0:l。

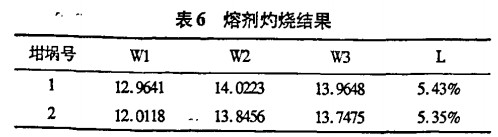

1.5.2 熔剂烧失量的试验取每10009熔剂中二份各19左右,在700℃灼烧2小时,恒重。求得灼烧失量L,结果见表6。

1.5.3熔融温度和对间的选择

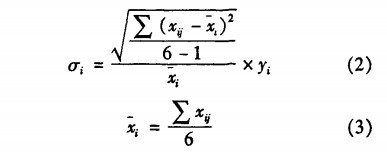

为了确定最佳的熔融时间和温度,称取相同的硅质试样(95.32%SiO2、2.14%CaO、1.76%Fe2O3)六份,’共四批,在不同的熔融时间和温度下熔融成玻璃片,然后放在X射线荧光光谱仪测定元素的强度,样片制备的重复性按公式(11)、(12)计算,其结果应满足:当Yi>40时,σi<0.15,并且,当8≤Yi≤40时,σi<0.1。

式中,xi为i组分的平均测定值,cps;Xij为i组分的j玻璃片的测定值,cps;σi为i组分的分析精度;Yi为i组分的含量,%。

对硅质耐火材料四组玻璃样片的测定条件分别是温度1050Y:、时间18分钟;温度1050℃、时间28分钟;温度1100℃、时间18分钟;温度1100℃、时间28分钟不同熔融条件下的测定,结果可得出,当采用熔融温度1100℃、时间28分钟时,其熔融结果才达到均匀性要求。

同样对镁质四组玻璃样片的测定条件分别是:温度1050℃,时间10分钟;温度1050℃,时间18分钟;温度1100℃;,时间10分钟;温度1100℃,时间18分钟。结果表明当采用熔融温度1100℃、时间18分钟时其熔融结果才达到均匀性要求。

1.6试样和样片的制备

(1)试样粒度应小于0.074ram。试样应在105℃预干燥2—4小时,置于干燥器中,冷却至室温。试样熔片之前需进行灼减试验。试样在1050±50℃灼烧至恒重,以损失的重量计算为灼烧减量,以损失的重量计算为灼烧减量,用于换算至原样。

(2)样片的配制。称取7.0000±O.00059无水四硼酸锂和0.7000±O.00039试样置于铂金坩埚中,混匀,加溴化铵溶液(200g/L)数滴,将铂金坩埚,放人熔样装置内,在1100℃时,熔融时间为28分钟。若熔样装置没有摇匀的机构,在熔到二十分钟左右时,须人工试样进行摇匀,赶气泡。从熔样装置中取出铂金坩埚,放置在耐火板上,冷却至室温时取出玻璃样片,编号,并置于干燥器中备用。

(3)标准化样片的制备。选择被测元素含量合适均匀稳定的块状样作为标准化试样,或按1.6.2条步骤制成标准化片。

(4)标准样片的制备。选用硅质耐火材料标准试样绘制工作曲线时,每个元素应具有足够的含量.又有一定梯度。按1.6.2制成标准样片。标准样片制备尽可能采用标准试样,如无法满足分析范围要求。则添加纯试剂,或其它类型标准试样。如标准试样具有灼烧值,配制时应进行换算。

注:标准化试样选择低点含量时应保证测量的计数统计误差达到不显著的水平.在选择高点时含量应大于最高浓度的0.6倍来制备标准化试洋。

【中国镁质材料网 采编:ZY】