MgO/Si3N4复合材料表面致密层的形成机理

- 发布人:管理员

- 发布时间:2013-07-16

- 浏览量:798

王林俊 孙加林 洪彦若

北京科技大学无机非金属材料系,北京100083

摘 要 研究发现MgO/Si3N4复合材料具有自阻碍氧化的性能,氧化时其表面能自发生成一层阻碍进一步氧化和提高抗侵蚀的致密层,添加Al,Si可以加厚、加宽致密层。在此基础上,研究了无添加剂和添加Al,Si的致密层的形成机理、组成和结构。提出转换氧分压为衡量气态氧化物SiO和Al2O的逸出标准,并确定气态的SiO或Al2O可以在氧化层内部生成以及由于它们在表面的再氧化和反应使表层内形成了致密层的机理。

关键词 氧化镁–氮化硅;复合材料;耐火材料;致密层;自阻碍氧化性能;转换氧分压

分类号TF065.1+1

研究表明[1,2],氧化物一非氧化物复合耐火材料在高温使用时,材料组分之间或材料组分与O2之间发生反应,生成气体,使其结构疏松而导致性能下降或损毁,但如果向外扩散的气体能够在材料表面沉积并形成致密层,那将对材料的抗渣侵蚀性能和有效抑制材料氧化产生重要影响.笔者在为满足洁净钢冶炼而开发的无碳钢包渣线材料,MgO/Si3N4复合材料中发现,Al和Si添加剂不但可以提高MgO/Si3N4复合材料抗氧化性能,而且提高了材料的抗渣、铁侵蚀性能。研究得出,材料性能提高的原因在于材料表面附近生成一层致密的保护带.本文将从实验和热力学研究致密层形成的部位、状况及机理。

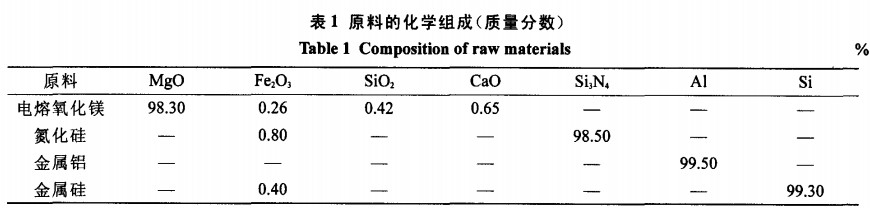

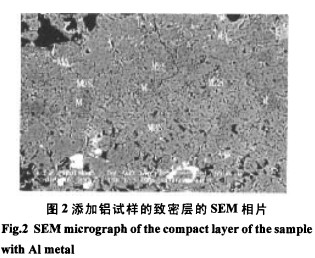

1实验实验中所用原料为电熔镁砂、氮化硅、金属铝和金属硅,其化学组成见表1。

按表2的配方配料,以150MPa压力压制成尺寸为Φ50mm×30mm的试样,然后置于MoSi2炉内,在1600℃、大气气氛中保温3h烧成,自然冷却.将冷却至室温的试样沿纵轴切成两半,观察其氧化情况,并用树脂封固后研磨制成样块,以进行显微结构观察。

2结果与分析

2.1显微结构观察结果

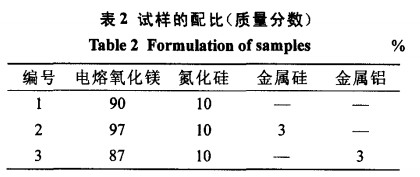

从试样截面可见,试样表面氧化形成一层厚度不等的氧化层,中间未氧化。为了了解氧化层和未氧化层之间的变化,对试样进行了扫描电镜观察。结果示于图1和图2。

从图1的显微结构照片可以看出:(1)致密层在氧化层和非氧化层之间的界面上形成;(2)添加剂不同,致密层的致密程度和厚度不同,添加铝的试样中所形成的致密带最宽,厚度约0.1~0.2mm;(3)无添加剂的试样也有致密层形成,只不过较薄、较少。

通过研究发现,含Si3N4复合材料具有“自阻碍氧化”的性能,氧化过程能自发形成阻碍氧化的致密层;添加剂的引入可以加厚、加密致密层,而且改变了致密层的相组成。在电镜下观察,无添加剂和添加硅的试样,其致密层主要是M2S和小颗粒MgO;添加铝的试样,其致密层主要是M2S、小颗粒MgO和少量的MA尖晶石。

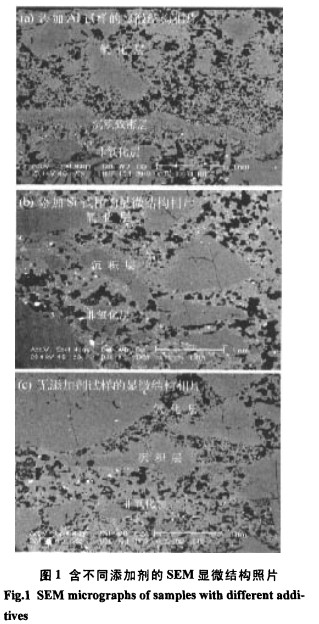

图2是添加铝试样的致密层照片。从照片可见,致密层是以小颗粒MgO为骨架,M2S及少量的MA尖晶石填充其间并结晶长大而形成的。

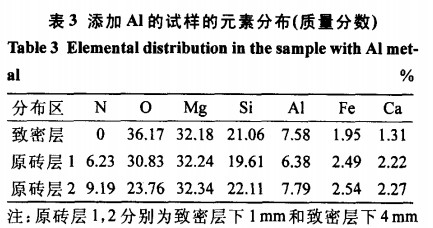

2.2添加铝试样的元素分布为了进一步确定元素在各层分布的定量数据,对添加A1的试样进行能谱分析,其结果列于表3。

由表3对比原砖层(致密层下4mm)的含量可以看出:

(1)致密层中除N被O代替外,Si,Al含量均提高,而且Si量的增加较Al量大。

(2)致密层下1mm处的原砖层中已有少量的N被O取代,即有少量。渗入到此层。

(3)致密层下1mm处的原砖层中的部分Si和Al转移到致密层,甚至部分挥发损失。

3致密层形成机理

致密层的形成是由于层中存在较高的硅或硅与铝,而且增加的硅铝又都是以复合化合物存在。这就有理由认为它们是以气体的形式扩散出来,然后按气–固反应形成复合物。

下面分析硅、铝气态化合物的形式、形成条件和反应的方式。

3.1气态SiO(g)的形成是Si向外扩散的原因

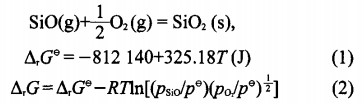

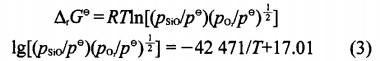

气态SiO(g)的生成条件(热力学数据均来自文献[3,4]:

当反应达到平衡时,△rG=0,则

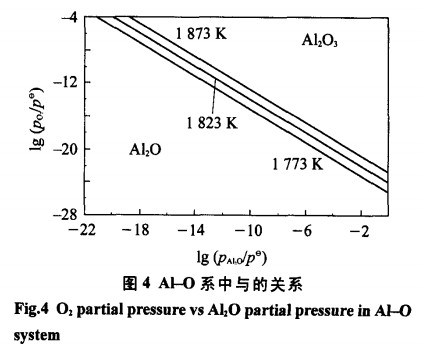

按方程(3)做不同温度T下Psio/PΘ和Po2/PΘ的关系图,以了解三者间的关系。

从图3可见,随着温度升高,与SiO平衡的O2分压升高.其次,随着O2分压降低,SiO分压逐渐升高,在1873K下Po2=4.68×10-13MPa时,Psio=0.1MPa,SiO达到“沸腾”向外挥发的压力.也可看成在此O2分压下SiO2分解出的SiO达到0.1MPa。

从式(2)可知,如反应自由能大于零,反应不能向形成SiO2的方向进行,SiO比SiO2稳定,图3中斜线下方为SiO存在区。

当△rGΘ/RT=ln(Po2/PΘ)1/2时,ln(Psio/PΘ)=0,达到平衡状态。如果氧分压(Po2/PΘ)1/2再降低,左边项即为正值,SiO分压(Psio/PΘ)超过1,Psio超过0.1MPa,此条件下SiO可大量生成。所以ln(Psio/PΘ)=0是个转换值,大于此值形成的SiO容易外扩散.对于这种因具有气态化合物而不符合逐级氧化规律的多价氧化物的稳定性,可以用此值作为判断标准.这里不妨将(Psio/PΘ)=1时的(Psio/PΘ)值称为“转换氧分压”。

当添加金属Si的MgO/Si3N4复合材料在大气下热处理时,O2与Si及Si3N4反应如下:

Si(s)+O2(g)=SiO2 (6)

Si3N4(s)+3O2(g) =3SiO2(s)+2N2(g) (7)

生成SiO2(s)后使氧化层(第一层)中的O2(g)分压下降,在1873K时当降至 lg( Psio/PΘ)=-11.33(Po2=4.68×10-13MPa)后,( Psio/PΘ)=1,SiO2将激烈分解,反应将转化为生成SiO的方程:

Si(s)+1/2O2(g)=SiO(g) (8)

Si3N4(s)+3/2O2(g)=3SiO(g)+2N2(g)(9)

即在材料的第一层,大气中的O2按式(6),(7)氧化氮化硅,O2逐渐消耗,而且产物还阻碍O2的扩散,使越向内层深入,O2分压越低.从而使内层的氧化按式(8),(9)进行,生成的SiO扩散出来和O2再氧化或与MgO进行如下反应:

2MgO(s)+SiO(g)+1/2O2(g)=Mg2SiO4(s) (10)

生成M2S,体积膨胀,使得第二层形成致密层。

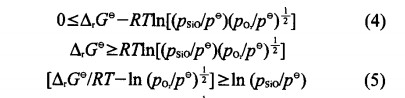

3.2气态Al2O(g)的生成原因

铝的氧化物与硅的氧化物相同,有气态化合物存在,而且气态氧化铝有三种:Al2O(g),AlO(g)和AlO2(g),但以Al2O(g)最稳定,所以以下按气态Al2O(g)的生成条件进行讨论。

当反应达到平衡时,△rG=0则:

![]()

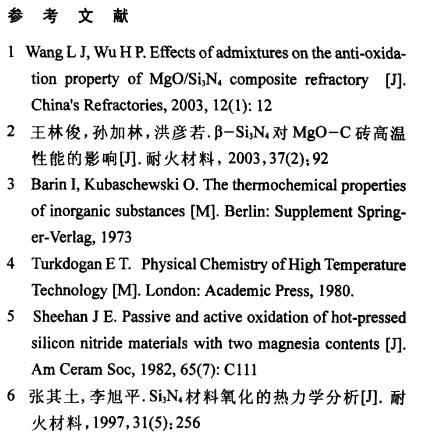

同理,可以得到图4结果。

从图4可见,在1873K下,lg(Po2/PΘ)= -22.76(Po2/PΘ)=1.74×10-23)时,气态氧化物Al2O的分压达到0.1MPa,即转换氧分压Po2/PΘ=1.74×10-23.由于温度升高Al2O与O2的关系线上移。所以如果温度高于1873K,转换氧分压高于此值;如果温度较1873K低,则转换氧分压应低于此值。

在Al存在的体系中氧分压的数值:

4Al(1)+3O2(g)=2Al2O3(s) (14)

按上式可算得,在1873 K时,平衡氧分压为Po2/PΘ=8.7×10-21,还没有到达转换氧分压,因此Al2O还没有到达0.1MPa的程度.但是,当Po2/PΘ=PAl2O/PΘ时即达到所谓“活化氧化区”,气态的Al2O分压已和O2分压一样多[5,6]。按式(13)计算在l873K时,小于10-12就进入活化区,就已有大于10-12的Al2O产生,可以发生Al2O的传输.所以当氧分压达到Po2/PΘ=8.7×10-21后,Al2O已能相当明显产生.很显然如果加入金属Al的同时配入微量Ce,La,氧分压能降至转换氧分压以下,Al2O的传输将会剧烈得多,即致密层的厚度可能增加,形成的速度加快。

气态Al2O扩散出来后与MgO按下式反应生成尖晶石。

Al2O(g)+MgO+O2(g)=Al2MgO4(s) (15)

这就是致密层中生成MA的机理。由于生成尖晶石时体积膨胀12%,因此由M2S,MA和细颗粒的MgO组成的致密层相当致密.也是添加Al的材料的致密层好于其他两种情况的原因。

4结论

(1)MgO/Si3N4复合材料氧化时将自发形成一层阻碍氧化和提高抗渣、铁侵蚀的致密层,具有“自阻碍氧化”的性能.添加金属Al和Si将提高致密层的密度和厚度,其中Al为最佳、Si次之,无添加剂的材料也有致密层,但不如前者致密。

(2)热力学证明,在MgO/Si3N4复合材料氧化过程当氧分压达到“转换氧分压”后,气态亚氧化物SiO和Al2O能显著生成。

(3)对于含有气态的多价氧化物的稳定性可用转换氧分压判断。温度越高转换氧分压越高;高价氧化物越稳定转换氧分压越低。

(4)气态SiO,Al2O产生于氧化层内部的低氧分压处,他们的向外传输是生成致密层的来源。气态的SiO(g)或Al2O(g)传输到氧化层后再氧化成SiO2(s)或Al2O3(s)或反应生成M2S或MA沉积在MgO颗粒周围,使结晶长大,体积膨胀,将氧化镁颗粒相互连接形成致密层。

上一篇:镁钙耐火材料对钢水的净化作用