氧化镁铁铝尖晶石耐火材料的制备(1)

- 发布人:管理员

- 发布时间:2014-01-23

- 浏览量:2747

张君博1,2 肖国庆2 刘兴平1 范咏莲1 刘 斌1 张正富1

(1.中冶集团建筑研究总院耐火材料研究所,北京100088;

2.西安建筑科技大学材料科学与工程学院,西安710055)

摘要:以铁铝尖晶石和镁砂为原料,采用烧结法制备了氧化镁铁铝尖晶石耐火材料。检测了各烧后试样的体积密 度、显气孔率和常温耐压强度,利用应力应变法检测了烧后试样的弹性模量,利用X射线衍射(XRD)检测了烧后试 样的物相组成,采用扫描电子显微镜(SEM)观察和分析了烧后试样的显微结构。研究结果表明:1600℃时各试样 体积密度最大,显气孔率最小,试样达到了烧结;镁砖中加入铁铝尖晶石会引起材料常温强度降低,铁铝尖晶石加 入量在3%一4%为宜;铁铝尖晶石以颗粒形式加入的试样的弹性模量比以细粉形式加入的试样要大,所以铁铝尖 晶石以颗粒形式加入的试样的抗热震性相对较好;热力学计算表明:当加热温度高于182℃时,MgO与FeAl2O4开 始反应生成MgAl2O4;从显微结构照片也可以看出,MgO与FeAl2O4中的FeO发生瓦扩散,FeO扩散进镁砂颗粒 中,MgO扩散进铁铝尖晶石内部,与Al2O3反应生成MgAl2O4,在镁砂颗粒周围形成MgAl2O4环,并伴有微裂纹产 生。

关键词:镁铁铝尖晶石耐火材料;弹性模虽;抗热震性

中图分类号:TQl75 文献标识码:A 文章编号:1001—1625(2009)06-1143-06

1 引 言

在20世纪六、七十年代,镁铬质耐火材料以良好的挂窑皮和抗水泥熟料的化学侵蚀性,而被广泛的应用 于水泥回转窑烧成带,但是用后镁铬残砖中含有六价铬的化合物,这种化合物是水溶性的致癌物质,会对环 境造成长期的污染,因此水泥回转窑用耐火材料无铬化是必然的趋势[1]。

目前,用于水泥回转窑烧成带的无铬耐火材料主要有镁白云石砖和镁铝尖晶石砖。镁白云石砖对水泥 熟料具有良好的化学相容性和优良的挂窑皮性,但是抗热震性差,抗水化性差;镁铝尖晶石砖具有良好的抗 热震性和抗侵蚀性,但是挂窑皮性差[2,3]。镁铁铝尖晶石砖是近年来开发的用于水泥回转窑烧成带的新型 无铬耐火材料,有资料表明[4]:镁砖中引入铁铝尖晶石可屁著改善其结构柔韧性和抗碱盐及熟料侵蚀的能 力,使衬砖具有良好的挂窑皮能力,从而能够延长衬砖的使用寿命,镁铁铝尖晶石砖将会成为新一代水泥回 转窑烧成带用尤铬耐火材料。

近几年来,国内外学者对氧化镁铁铝尖晶石砖做了一些研究,研究了铁铝尖晶石加入量对镁砖抗侵蚀性 能的影响[5]及铁铝尖晶石存在的热力学条件[6],研究了镁铁铝尖晶石砖的烧结性能,讨论了铁铝尖晶石对 镁砖的活化效应[7]。但有关工艺因素对镁铁铝尖晶石耐火材料力学性能,尤其弹性模量的影响则很少涉 及,而弹性模量是影响材料热稳定性的重要参数。故本实验重点研究了温度、铁铝尖晶石加入量和加入形式 对砖性能的影响,利用测弹性模量研究了砖的抗热震性,分析了砖的物相组成和盟微结构。

2 实 验

2.1实验原料

采用粒度为5~3 mm,3~0 mm,<0.088 mm的镁砂(MgO含量为95wt%),粒度为2~1 mm,<0.088 mm的铁铝尖晶石(FeAl2O4含量为95wt%)为原料,以纸浆废液作为结合剂,制备镁铁铝尖晶石耐火材料试样。

2.2试样的制备及检测

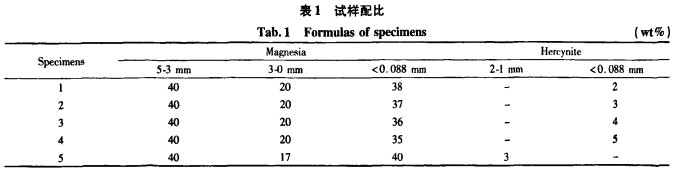

按表1的组成进行配料,加入5%的结合剂,充分混匀,以100 MPa的压力压制成Φ36 mm×50 mm的试 样,放入烘箱中于100℃下干燥24 h,试样在硅钼棒高温电炉中分别在1500℃、1550℃、1600℃下保温3 h。

测量试样烧后的体积密度、显气孔率、常温耐压强度,采用应力应变法测量试样的弹性模量,用x射线 衍射仪检测试样的物相组成,用扫描电子显微镜(SEM)观测试样的显微结构。

3 结果与讨论

3.1不同试样的体积密度、显气孔率与温度的关系

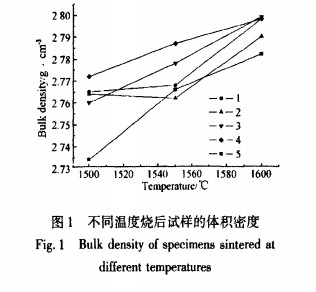

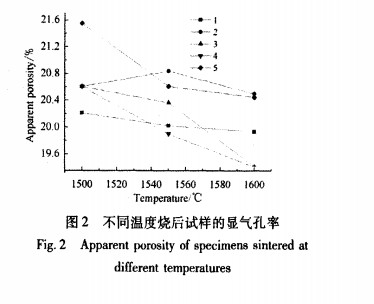

图1图2分别为各试样的体积密度和显气孔率随温度的变化情况。从图中可以看出1、2、3、4、5号试样 随温度的升高气孔率呈下降趋势,体积密度呈上升趋势,温度为1600℃时气孔率最小,体积密度最大。气孔 率的变化范围为19.4%~21.6%,仅相差2.2%,体积密度变化范围为2.733~2.797 g·cm-3,仅相差0.064 g·cm-3,在1500~1600℃的温度范围内气孔率和体积密度随温度的升高变化都很小,升高烧成温度,气孔 率和体积密度的变化也不大,说明试样在1600℃时已达到烧结,是合适的烧成温度。

3.2铁铝尖晶石加入量对试样耐压强度的影响

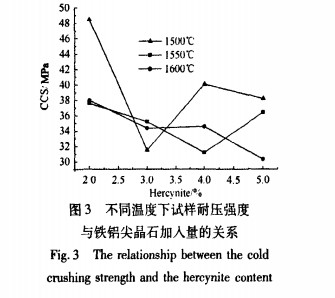

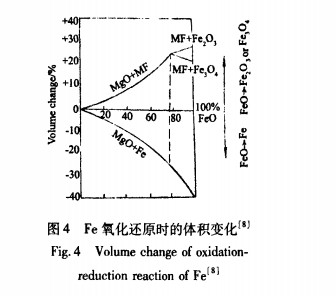

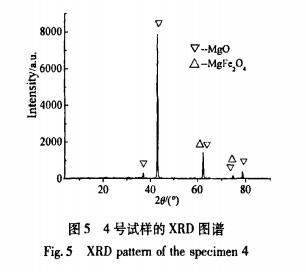

图3为各温度下试样的常温耐压强度随铁铝尖晶石加入量增加的变化情况。从图3可以看出随着铁铝 尖晶石加入量的增加,从整体上看试样的耐压强度呈下降趋势,1500 ℃烧成试样的耐压强度降低的较明显, 最大有18 MPa,1550℃、1600℃烧成试样的耐压强度随铁铝尖晶石加入量的增加下降的较小,在8 MPa左右。铁铝尖晶石热膨胀系数与镁砂相差较大,试样在烧成过程中会产生较大的热应力,而引发裂纹产生。同 时如图4可以看出FeO转变为Fe2O3时会产生一定的体积膨胀[8],从图5 XRD分析结果可以看出FeAl2O4 中Fe2+被氧化为Fe3+,所以这个过程中也产生了较大的热应力,促使烧成试样产生一部分裂纹,随着铁铝尖 晶石加入量的增多,由于试样内部物质热膨胀系数相差较大和Fe离子价态的转变所产生的热应力增强,促 使产生的裂纹增多,从而使试样的耐压强度降低。所以随着铁铝尖晶石加入量的增加会引起试样耐压强度 的降低,但是强度降低的程度不是很大,适当降低材料的耐压强度对提高材料的断裂能和改善断裂韧性是有 益的[8],铁铝尖晶石加入量在3%~4%为宜。

【中国镁质材料网 采编:ZY】