现代高效连铸用耐火材料的选择及应用

- 发布人:管理员

- 发布时间:2013-11-29

- 浏览量:1856

宋素格, 王新志, 王三忠, 陈丛虎

(安阳钢铁集团公司第二炼轧厂,河南安阳,455000)

摘 要:针对目前连铸用耐火材料在使用过程中的常见问题,通过对不同品种耐火材料在生产上的应用对比、损蚀 原因分析,就如何选择连铸用耐火材料进行了详细的阐述及讲解。为适应现代高效连铸,生产无缺陷铸坯,在耐材 选用上本文能起一定的指导作用。

关键词:耐火材料;连铸;性能分析

中图分类号:TF065.1 文献标识码:A 文章编号:1006—9356(2008)12—0028—04

现代高效连铸技术主要体现在5个方面:高质 量、高产量、高效益、高可靠性及高自动化水平。高质量即生产无缺陷铸坯;高产量即指提高连铸作业 率,实现多炉连浇,提高拉速和金属收得率;高效益 即降低吨钢坯生产成本,实现安全高效生产;高可靠 性即生产设备稳定、可靠、耐用、故障率小;高自动化 即实现高水平的自动控制技术,可以预防生产事故, 缩短作业时间及降低工人的劳动强度。随着现代高 效连铸技术的迅速发展,选择性能优良的连铸用耐 火材料,对提高连铸作业率、保证钢水洁净度、降低 吨钢坯生产成本有着重要作用。连铸用耐火材料根 据使用部位不同主要包括大包(钢包)内衬、滑板、长 水口、中包内衬、塞棒及浸入式水口。目前存在的问 题主要体现在耐火材料的耐蚀性、抗热震性、对钢水 的污染和使用寿命等问题。为适应现代高效连铸, 生产无缺陷铸坯,如何选择性能优良且经济耐用的 耐火材料值得探讨。

l 大包内衬

1.1大包内衬的工作环境及对耐材的要求

大包的作用是长时间承载钢水或运载钢水;大包内衬的工作环境是长时间高温、钢液冲刷、钢渣侵 蚀,而且现在许多大中型钢铁企业为满足不同钢种 的需要都采用了钢包精炼技术,如吹氩搅拌、钢包喂 丝、电弧加热、真空脱气等,使大包内衬的工作环境 变差;因此对大包内衬的要求是高耐火度、良好的抗 渣蚀性和热震性、并具有一定的热膨胀性和高温机 械强度,针对不同钢种,对大包内衬有时还要做些特 别要求,如在生产低碳或超低碳品种钢时尽量使用 低碳或无碳质耐火材料,防止耐火材料向钢液增碳。

1.2大包内衬用耐材的选择及应用

适合大包内衬用耐火材料品种[1]主要有粘土 砖、高铝砖、蜡石砖、铝镁碳砖、铝镁尖晶石碳砖、镁 碳砖、低碳镁碳砖、镁钙砖和锆质砖,浇注料主要是 高铝质、铝镁质和白云石质等。

目前中国大包用耐火材料多选铝镁尖晶石浇注 料、铝镁尖晶石碳砖、高档铝镁砖、镁碳砖、低碳镁碳 砖、锆质砖及镁钙质耐火材料,其抗渣蚀性、热震性、 抗折强度、耐材单耗及使用寿命均较以前有很大改 善。如在渣线部位采用镁碳砖(或低碳镁碳砖),其 它部位使用浇注料(或不烧砖),可以提高渣线部位 的耐蚀性能和抗粘渣性能,同时还可以降低成本,提高经济包龄,宝钢300 t钢包在渣线位使用低碳镁 碳砖,包龄达到110次[2];采用镁碳砖有高耐火度、 良好的抗剥落性能和抗折强度[3],首钢二炼钢厂 225 t非渣线位(渣线位采用镁碳砖)镁碳砖,平均使 用寿命为116次;采用高档铝镁尖晶石整体浇注 料[4]可有效改善包口和包壁的粘渣现象,提高包龄, 吨钢耐材单耗可降为1.0 kg/t,宝钢300 t大包包衬 平均使用寿命达到250次以上。

近年来为满足洁净钢、低碳钢和超低碳钢生产 的需要,国内外对大包用耐材的研究主要集中在开 发高耐蚀性、高机械强度和更长寿命的低碳和无碳 质耐材品种。

1.3选择大包用耐材需注意的几个问题

目前适合大包内衬用耐材品种很多,本着经济、 耐用和不污染钢液的原则,结合本厂的实际情况可 以对大包用耐材做出选择,选择时可以从以下几个 角度进行综合考虑。

(1)在选择材质时,应保证大包内衬的设计使 用寿命,大包在工作期间应保证包壳温度低于包壳 材质蠕变温度350~400℃,确保大包的使用安全。

(2)在同一包衬内选用多种耐材时,须注意耐 材的搭配嘲,如锆英石砖与碱性砖配砌,锆英石 (ZrO2·SiO2)砖高温下(1 450~2 430℃)易分解;镁碳砖与含SiO。高的砖种}昆砌,会加大镁碳砖的局 部熔损;镁碳砖和铝镁碳砖的导热率较大,所以要增 砌绝热层或加厚钢包永久层或采用保温性能良好的 隔热材料作永久层。

(3)根据冶炼工艺和钢种的不同,选择相应品 种的耐材,以保证钢液的清洁度和内衬寿命。如冶 炼高锰钢和沸腾钢,不宜选用高铝砖及含有石墨的 耐材;冶炼IF钢不宜采用含碳质耐材。

2 滑板

滑板是重要的功能耐火材料,在大包和中间包 上都有使用,是滑动水口的重要核心部件,它具有钢 水注入功能和流量调节功能。影响滑板使用寿命的 因素有很多,本文仅从滑板的使用材质上进行阐述。

2.1 滑板的工作环境及损毁原因浅析

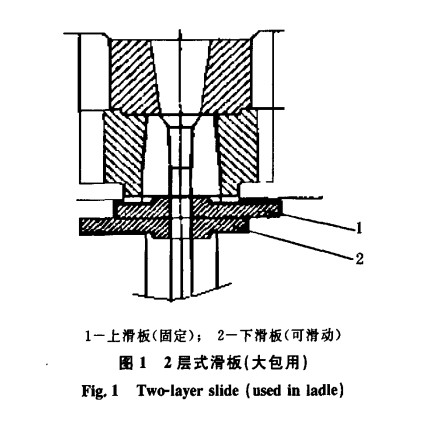

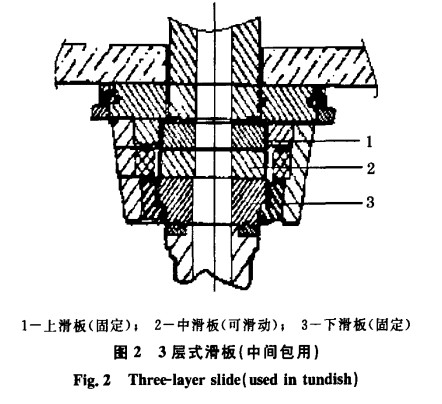

目前大包用滑板一般为2层式,中间包用滑板为 3层式[6],其结构如图1、2所示。滑板砖在浇注时需 要长时间承受高温钢水的化学侵蚀、机械冲刷和冷热 交替的温度急变所带来的破坏,同时还要承受在几十 吨甚至几百吨高温钢水压力下往复移动所造成的磨 损,工作环境较差,直接影响滑板的使用寿命。

滑板损毁原因分析:一是化学侵蚀,周卫胜、沈 钟铭等 [7,8]在查找钢包滑板间漏钢原因时指出,在 钙处理钢水中,游离的[Ca]会对滑板造成化学侵 蚀,形成Al2O3-CaO和Al2O3一CaO-SiO2系低熔点 化合物,在高温钢水的冲刷下会发生熔损;其次是热 机械冲击,浇注时滑板铸孔的外部会产生超过滑板 强度的张应力,形成以铸孔为中心的辐射状微裂纹, 微裂纹的存在又会加速滑板的化学侵蚀;同时高温 钢水的冲刷也会磨损耐火材料,造成剥落。因此高 质量的滑板应具有良好的抗热震性和抗侵蚀性,并 有高的抗折强度和耐磨特性。

2.2滑板用耐材类型的选择

目前滑板用耐材的主要类型有铝碳质、铝碳锆 质、氧化锆质、镁碳质和尖晶石碳质耐火材料。其材 质的理化性能见表1 [9]。

分析比较:

(1)铝碳质滑板气孔率低,耐磨性和耐蚀性较 好。但在浇注钙处理钢时熔损较大[10],尤其是当耐 材中SiO2含量也较高时更为严重,因为会生成 12CaO·7 A12O3(熔点1 392℃)、3CaO·A12O3 (熔点1 539℃)及2CaO·A12O3·SiO2(熔点 1 584℃)的低熔点化合物。

(2)铝锆碳质滑板较铝碳质滑板有更强的耐热 冲击性能和耐蚀性,尤其是低硅铝锆碳质滑板其耐 蚀性更好,目前有不少钢厂采用此种滑板。

(3)氧化锆质滑板具有良好耐蚀性和耐剥落 性,可以用于浇注钙处理钢种,使用寿命长,用于中 间包可以提高连铸效率,缺点是使用成本较高。目 前常在和钢液直接接触的地方使用带锆质环的滑 板,以降低生产成本。

(4)镁碳质滑板中碳以石墨形态存在可以提高 材质的热震稳定性及耐蚀性,缺点是石墨易氧化。 日本采用树脂结合镁碳质滑板砖其耐蚀性、抗氧化 性及耐剥落性都相当良好,可以用于浇注钙处理钢 种,使用寿命较高。

(5)尖晶石碳质滑板中镁铝尖晶石是主晶相, 其热膨胀系数小,抗热冲击能力和耐蚀性较强,缺点 是钙处理钢水会对尖晶石基料产生一定的化学侵 蚀。 寻找新型耐材结合剂,开发具有高强度的低碳质滑板及滑板再生技术是现在需要研究的课题。

3 中间包内衬

中间包是大包和结晶器之间钢水浇注的缓冲 器,是钢水精炼的终端设备。随着连铸技术的不断 完善和发展,中间包今后会肩负更多的功能。因此 对中间包用耐材的要求也会越来越高。

3.1 中间包内衬的工作环境及对耐材的要求

中间包内衬需要长时间和钢水接触,并要承受 来自大包高温钢水的机械冲击和化学侵蚀。随着近 年来中间包冶金技术(如钢水加热、非金属夹杂清除 和气体软搅拌技术等)的进步,对中间包内衬的要求 也越来越高。中间包内衬[11]应具有良好的耐蚀性、 热震性及保温性(即低热导率和低热膨胀性),同时 对钢液污染要小、寿命要高。

3.2适合中间包内衬耐材的类型

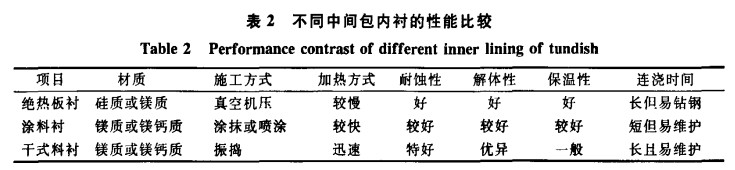

80年代前,中间包内衬多使用镁质绝热板,真 空成型,绝热性能好,但使用过程中易钻钢变形,使 用寿命较低;90年代初国外开始流行镁质或镁钙质 涂料内衬,比绝热板的整体使用性能和解体性要好, 但涂料衬还是难以满足现代多炉次连续铸钢的需 要;目前中间包内衬使用较多的是镁质或镁钙质干 式料,使用寿命是涂料衬的2~4倍,便于实现多炉 连浇,且耐蚀性好。不同工作衬的性能比较如表 2[12]。

从上表可以看出干式料衬所具备的优良性能, 干式料衬是当前钢厂多采用的中间包工作衬型,如目前莱钢、武钢、安钢等均使用的是干式料衬。

近年来对中间包内衬的研究集中在以下几点: ①开发优质长寿的干式工作内衬;②研发干式料 的新型结合剂,以提高干式料的综合使用性能,并能 满足环保的要求;③进一步研究可以净化钢液、去 除非金属夹杂的干式料(目前国内偏重于“钙质化”材料,如中间包内的钢水过滤器材质多选镁钙质)。

4连铸“三大件’’

连铸“三大件”是实现全程保护浇注的关键性耐 火材料,对防止钢液二次氧化,消除非金属夹杂,控 制浇注稳定性起着至关重要的作用。“三大件”是指 连接大包和中间包的长水口、整体塞棒及浸入式水口。本文只从耐火材料的使用角度对连铸“三大件” 进行阐述。

4.1连铸“三大件”的使用状况

关于连铸“三大件”的文献[13~16]很多,大多是从 钢液防堵、耐材长寿及损蚀机理上进行的分析与讲 解。现对连铸“三大件”的使用状况对比总结见表3。

4.2选择连铸“三大件”耐材应注意的几个问题

(1)从浇注钢种的角度考虑耐材的选择。如 Al2O3一C质长水口可以满足大多钢种的浇注要求, 在浇注钙处理钢时就易发生熔损,此时选择MgO-C 质耐材就好很多;同样整体塞棒和浸入式水口也存 在类似问题。

(2)从使用寿命上考虑耐材的选择。如长水口 在渣线位选择ZrO2-C质耐材以提高其耐蚀性,使 长水口整体寿命大致相当;整体塞棒棒头使用 ZrO2-C质、MgO-C质可减少熔损,提高寿命。

(3)从保证钢水清洁度和防堵上考虑耐材的选 择。如浸入式水口选择无碳无硅尖晶石质耐材可以 用来浇注低碳和超低碳钢,同时还能很好的防止 Al2O3夹杂的沉积堵塞。

(4)兼顾以上因素从性价比上考虑耐材的选 择,考察其经济实用性。

5 结论

现在连铸生产的节奏快、强度大,耐材消耗多, 在选择耐材时影响因素较多,应统筹兼顾,整体考 虑,可以用吨钢耐材单耗来考查。 随着现代连铸技术的不断完善,现在很多钢厂 都采用了“BOF-LF-(VD)RH一高效连铸”生产工艺, 由此对连铸用耐材的要求会越来越高,开发高性能、长寿命耐火材料依然是今后研究的方向。主要表现 在以下几点。

(1)进一步开发无碳低硅型连铸用耐火材料, 以实现人们对洁净钢生产的要求。

(2)开发新型低碳耐材结合剂,在满足耐材成 型强度的要求下实现清洁环保。

(3)改进或优化耐材的生产工艺,保证耐材的 生产质量及使用寿命。

(4)寻求新型材料或优化材质配比,实现耐材 的功能化和长寿化。

【中国镁质材料网 采编:ZY】

上一篇:中间包镁质干式工作衬残衬分析