中间包镁质干式工作衬残衬分析

- 发布人:管理员

- 发布时间:2013-11-22

- 浏览量:1617

高里存1) 钱跃进1,2) 蒋明学1) 邹明1)

1)西安建筑科技大学材料科学与工程学院 西安 710055

2)洛阳工业高等专科学校材料工程系

摘 要 为了探讨中间包熔渣对中间包镁质干式振动料的侵蚀机理,采用化学分析、SEM、EDS、XRD等手段对现场使用40h后的中间包镁质干式工作衬残衬各层的化学组成成、显微结构和相组成进行了分析。结果表明:在中间包使用过程中,熔渣对中间包工作衬进行渗透;在渗透的同时,熔渣对干式料产生化学侵蚀,干式料对熔渣产生化学过滤作用,方镁石溶于熔渣,都提高了熔渣的熔点和粘度,在干式振动料-熔渣界面形成致密的结构,阻碍熔渣的进一步渗透;此后,熔渣对干式料侵蚀的主要途径是对界面致密层的溶蚀。

关键词 镁质耐火材料,中间包,干式振动料,蚀损机理

中间包工作衬的长寿命与对钢液污染的降低成为钢铁工业实现节能降耗和可持续发展战略的关键一环。镁质耐火材料对高铁和碱性熔渣具有较好的抗侵蚀性,使用寿命长,并且不污染钢液。随着连铸中间包水口快速更换技术的推广应用,镁质中间包干式工作衬表现出良好的使用效果和应用前景,其应用日益广泛[1-2]。目前,国内外关于中间包熔渣对干式振动料侵蚀的研究报道很少。本工作对某钢厂使用40h后的干式振动料残衬进行了取样分析,以探讨其蚀损机理。

1试验

试验用残衬取自某钢厂使用40h后的12t三机三流中间包渣线以下部位。其浇铸钢种为普钢和20MnSi低合金钢;浇铸温度为1520~1540℃.

残衬经切割、研磨、抛光后,进行显微结构观察和能谱分析。残衬经分层后采XRD分析各层的物相组成,并分析其化学组成。

2结果与讨论

2.1残衬剖面观察及各层的化学分析

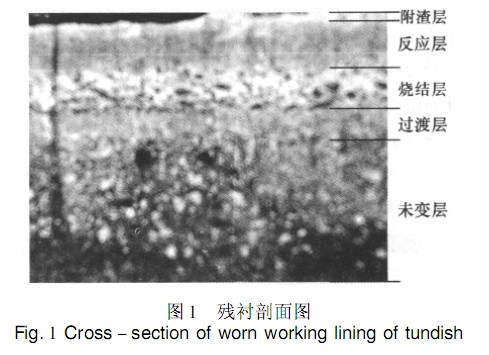

残衬的剖面照片见图1。该残衬层带分明,从工作面(上)到非工作面(下)可依次分为附渣层、反应层、烧结层、过渡层和未变层5个层带。观察发现:附渣层和反应层致密,结合强度高;烧结层结合强度也较高,但出现了较多且较大的气孔;过渡层出现轻微的烧结,但结构疏松,强度低;未变层几乎没有被烧结的迹象。

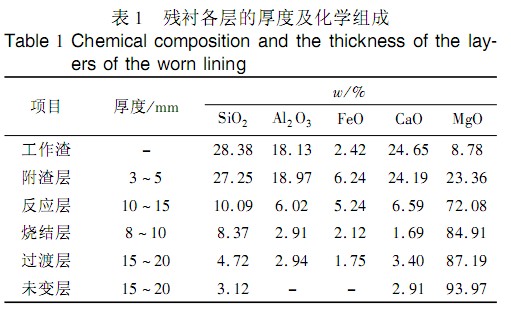

残衬各层的厚度和化学分析结果见表1。可以看出:SiO2、Al2O3 、FeO、CaO的含量随着距热面距离的增大而降低,而MgO的含量则相反。这说明了熔渣对干式振动料的逐层渗透和侵蚀。

2.2各层的SEM 、XRD 和EDS 分析

2.2.1附渣层

附渣层是熔渣与工作层之间的过渡层。从表可以看出, 附渣层中 和 的含量比工作渣中的高。这一方面是由于方镁石在熔渣中的溶解; 另一方面, 根据S Zhang等[3]的研究, 硅酸盐熔渣与方镁石颗粒接触后, 熔渣中的FeO、MnO等扩散进入方镁石晶体形成方镁石固溶体。随着方镁石中固溶Fe2+的增多, 固溶体的熔点下降[4], 最终溶于熔渣, 造成FeO在附渣层中富集, 同时使MgO的含量进一步提高。这说明, 在熔渣与镁质干式料接触初期, 干式料受到的侵蚀主要是溶蚀。

方镁石溶于熔渣后,改变了熔渣的性质,使熔渣的熔点上升,粘度增大,能抑制熔渣对干式料工作层的进一步侵蚀。

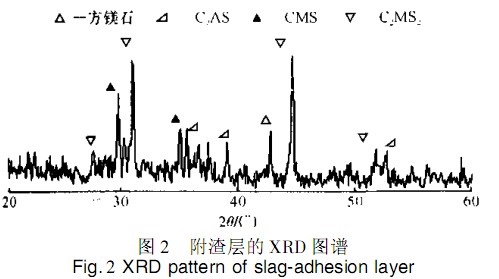

附渣层的XRD图谱见图2。可以看出,附渣层主要为低熔点相C2MS2、CMS、C2AS和少量的方镁石晶相, 少量的方镁石相是溶入熔渣的方镁石在脱包冷却时从渣中析出的。

2.2.2反应层

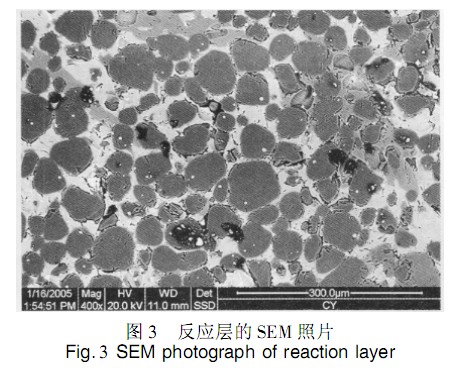

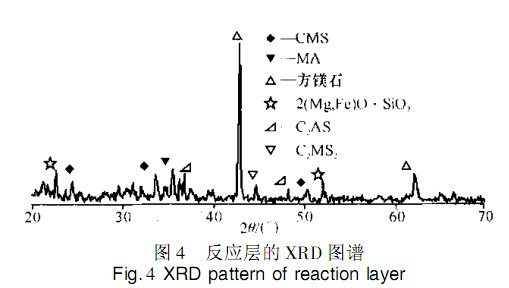

图3是反应层的扫描电镜照片。可以看出: 方镁石颗粒受熔渣侵蚀, 其棱角消失, 方镁石颗粒之间充满低熔物,XRD分析见图4。

方镁石颗粒吸收熔渣中的 后形成镁富氏体。随着吸收 的增多, 方镁石固溶体溶于熔渣而使其棱角消失。同时, 渗入的熔渣在溶入较多的方镁石后, 熔点升高, 粘度上升, 在反应层中形成粘滞粘结,填充于方镁石颗粒中间。随着渗透的深入, 熔渣的温度降低, 熔渣对MgO的溶解饱和, 熔渣正处于尖晶石的初晶区, 从而在基质中析出细小的尖晶石。析出的尖晶石、 高粘度的熔渣和方镁石颗粒一起在工作衬热面形成致密结构 [5] , 减缓熔渣对干式料的进一步侵蚀。

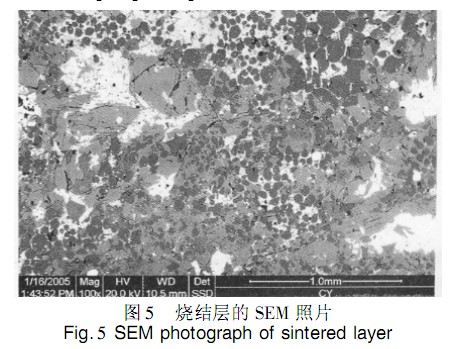

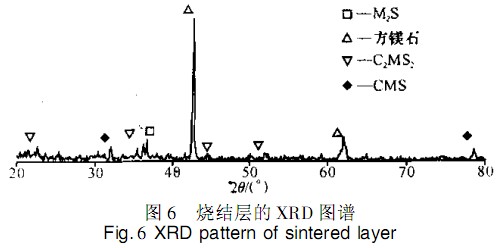

2.2.3烧结层

图5是烧结层的扫描电镜照片。可以看出: 烧结层中方镁石颗粒受到的侵蚀较小, 晶粒完整, 棱角清晰,仅在局部区域存在少量不连续的低熔点相(图5中白色和灰白色区域) 。能谱分析表明,这些低熔点相为CMS、C2MS2和C2AS。

XRD分析 (见图6) 表明: 烧结层中的主晶相为方镁石固溶体, 还存在镁橄榄石晶相, 它是镁质干式料中的高温结合相。

从前面的分析知道:因反应层和附渣层均形成了致密结构,较好地阻止熔渣对干式料的进一步渗透和侵蚀,因此使烧结层中的熔渣较少。但在中间包钢液的高温及渗入的少量熔渣的共同作用下,干式振动料产生了较强的烧结。

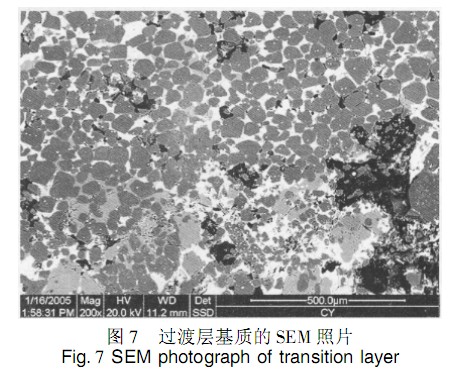

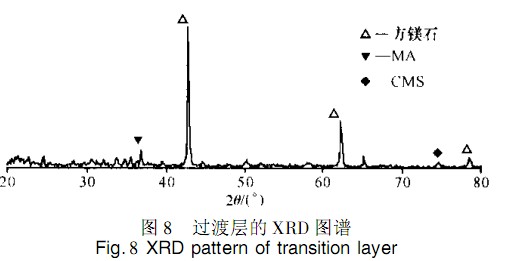

2.2.4过渡层

图7是过渡层的扫描电镜照片。可以看出: 在配料时带入的杂质和从烧结层渗入的少量熔渣的共同作用下,过渡层中出现了少量的低熔点相。XRD分析(见图8) 表明: 这些低熔点相为CMS;同时还出现了尖晶石相, 这是渗入的熔渣与方镁石反应生成的。由于生成尖晶石产生体积膨胀[6],使干式料基质中气孔孔径更小, 分布更加均匀, 从而能有效地阻止熔渣在干式料中的渗透[7],提高干式料工作衬的使用寿命。

由于该层中液相较少,温度较低,烧结不充分 因此孔隙率高。

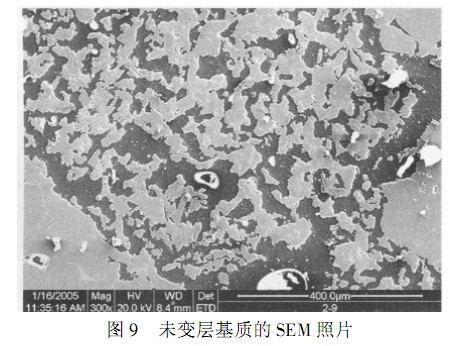

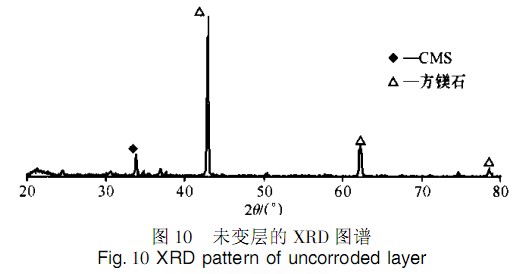

2.2.5未变层

未变层的扫描电镜照片见图9。XRD分析 (见图10) 表明, 未变层中存在的低熔点相CMS的含量极少, 因此该层烧结作用较弱, 层内气孔多, 起到保温隔热作用, 可以减少中间包的散热。

3 结论

(1) 在干式料使用过程中, 熔渣对工作衬渗透,在此过程中熔渣对干式料也产生化学侵蚀, 干式振动料也对渗入的熔渣产生化学过滤作用, 改变了熔渣的粘度和熔点, 使其在工作衬热面形成附渣层和反应层致密结构, 阻止熔渣对工作衬的进一步渗透。随着侵蚀的进行, 因工作衬热面形成致密层, 熔渣对镁质干式振动料的侵蚀主要表现为溶蚀作用。方镁石固溶体溶于熔渣, 提高了熔渣的熔点和粘度, 在界面形成致密界面层, 降低离子在熔渣中的扩散速度, 阻止熔渣对工作衬的进一步侵蚀, 提高其使用寿命。

(2) 在中间包使用过程中, 熔渣对工作面致密层产生溶蚀作用, 其中的一些物质通过致密层扩散、 渗透至烧结层、 过渡层和未变层, 逐步对干式振动料侵蚀。

【中国镁质材料网 采编:ZY】

上一篇:镁、镁资源与镁质材料概述