炉外精炼炉用耐火材料寿命提高的途径及其发展动向(1)

- 发布人:管理员

- 发布时间:2013-08-30

- 浏览量:558

陈肇友

中钢集团洛阳耐火材料研究院 洛阳471039

摘 要 结合VOD与RH介绍了造成炉外精炼蚀损严重部位的原因。从MgO—Cr2O3、MgO—CaO、MgO—C、MgO—CaO—C、MgO—MgO·Al2O3等耐火材料性镛及精炼中的作用介绍了如何选择耐火材质,从接触角、熔渣粘度、形成高熔点化合物、气孔微细化、以及炉渣成分控制、双饱和与精炼温度等方面介绍了提高炉衬寿命的途径。最后结合镁铬、镁钙、MgO—C、镁钙碳与无铬耐火材料介绍了炉外精炼用耐火材料的发展动向;并对MgAION结合镁质耐火材料在炉外精炼中的应用进行了评估与预期。

关键词 炉外精炼,VOD,RH,镁铬耐火材料,MgO—CaO,MgO—C,MgO—CaO—C,MgO—MgO·Al2O3

1 引言

为了有效和经济地炼出各种高质量的特殊钢、氧气转炉与电炉成了初步脱碳、升温与熔化废钢或冶炼一些普通钢的容器;而钢液的精炼过程则转移到了氧气转炉与电炉之外的精炼炉内进行;所以氧气转炉、电炉之外的精炼炉称之为炉外精炼或二次精炼。炉外精炼的主要任务是除去钢中杂质与夹杂物、脱气、调整化学成分和均匀化等。采用的手段有吹氧、吹Ar脱碳,电加热或化学加热,调温,真空脱气,喷人脱硫粉剂,吹Ar或电磁搅拌使夹杂物上浮而排除,加合金调整钢液成分与成分均匀化等。

炉外精炼的种类与方法甚多,主要有VOD(Vacuum Oxygen Decarburization),AOD(Argon OxygenDecarburization),VAD或VHD(Vacuum Arc Degassingor Vacuum Heating Degassing)。DH,RH,RH—OB,LF(Ladle Furnace),LF~VD,ASEA—SKF,CAS(Compos-tion Adjustment by Sealed Argon Bubbing,一种吹Ar、排渣、降下隔离浸渍罩,在封闭条件下吹Ar调整钢液成分的简易钢包精炼法)等。

随着对钢质量、品种与成本的要求,炉外精炼也在不断改进与变化。例如RH过去只是钢液循环流动真空脱气,减少钢中杂质与夹杂物。现在RH真空室顶部及下部炉墙装置有氧枪、吹Ar喷嘴等,可以吹O2进行钢液真空脱碳,吹Ar搅拌,喷脱硫粉剂等。于是有了RH—OB或RH—TOB(Top Oxygen Blowing),RH—KTB(Kawsaki Top Blowing),RH—MFB(MultiFunction Burner多功能喷嘴)与RH—PB(RH—Powder Top Blowing)等。再如CAS现在又有了在浸渍罩内进行顶吹氧的CAS—OB法等。

20世纪90年代以前发展较多的是AOD、VOD、VAD等,90年代以后发展最快的是能吹O2、吹Ar、喷粉剂的RH以及LF与LF—VD。由于LF投资少,操作简便;而RH对钢水质量有保证,因此LF与RH发展甚快。我国大部分钢厂都有LF精炼钢包,宝钢、武钢、鞍钢、本钢与攀钢等都建了有吹O2的RH精炼设备[1]。

VOD主要用来生产碳含量很低(0.003%—0.001%)的超低碳不锈钢,RH—OB等可生产超低碳薄板钢(无间隙原子IF钢),氧含量在0.001%以下的超洁净轴承钢,以及输送天然气、石油的耐侵蚀管道钢等高端钢种。一般不锈钢则大部分是由AOD炉精炼出的。碳素优质或低碳合金钢多由LF或LF—VD精炼出。CAS可以精炼钢水,还可以减少中间包浸入式水口的堵塞。

由于精炼钢条件对耐火材料十分严酷,耐火材料的使用寿命一般不高,其中,VOD炉衬寿命至今仍然是最低的,低的只有几炉,一般为十几炉至二十几炉。因此,在炉外精炼生产各种优质钢的成本中,耐火材料的费用占有不小的份额。

造成炉外精炼耐火材料衬寿命不高的原因主要有:

(1)炉外精炼温度都甚高。高温真空下,耐火材料中的易挥发组元,如Cr2O3、MgO的挥发或MgO—C、MgO—CaO—C砖内组元之间发生自耗反应:MgO(S)+C(S)→MgO(S)+CO(g),以及耐火氧化物(MxOy)与钢液中碳[C]发生:MxOy (S)+y[C]→x[M]+ yCO(g)等反应。

(2)炉渣渗透进人耐火材料内,并发生相应作用形成变质层,由于精炼过程中温度的改变以及两炉次之间的温度剧变而导致热剥落与结构剥落。

炉外精炼渣主要是CaO—SiO2—Al2O3—MgO与脱硫渣CaO—CaF2一Al2O3渣系。但在精炼过程中形成的CaO:SiO2比低的酸性渣,CaO—Al2O3渣,以及吹氧形成的FeOx一SiO2一MnO渣,在炉外精炼高温下对耐火材料的渗透,侵蚀最为严重。

(3)为使精炼过程加速进行或排除夹杂物以及使钢液成分均匀化,往往要吹入O2或Ar气,或电磁搅拌,使钢液、炉渣发生剧烈搅动,从而导致耐火材料受到比重大的钢液强烈冲刷,使耐火衬表面不断更新,从而更有利于化学侵蚀与溶解过程的进行。

炉外精炼的种类与方法甚多,本文将主要以生产高端产品、精炼条件对耐火材料严酷的VOD与RH—TOB为代表来阐述提高炉外精炼用耐火材料寿命的途径以及耐火材料的发展动向。

2 VOD与RH—TOB精炼过程冶炼操作、蚀损情况及蚀损严重部位造成的原因

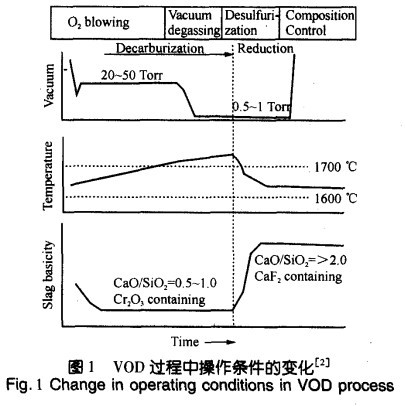

VOD精炼过程的操作条件如图1[2]。所示。从图1可知在精炼超低碳不锈钢过程中,真空度可达0.5—1 torr (66—133 Pa),精炼温度在1650—1750℃,精炼时间约为70 min左右。VOD侵蚀最严重部位是渣线区域;通常砌筑的是高温烧成的直接结合镁铬砖。在VOD脱碳期(Decarburization stage)渣中含有大量Cr2O3,粘度大,对镁铬砖蚀损不大。但在脱碳期末与还原期初,在1750℃高温下加入Si以还原渣中Cr2O3,使渣中Cr2O3,含量降低、SiO2含量增加,变为低碱度渣,渣的流动性大增,这种渣对耐火材料侵蚀性与渗透性甚强;再由于加入CaO—CaF2—Al2O3渣脱硫和真空;因此在此时期,耐火衬蚀损最大[3]。

VOD下部与钢液接触部位及底部耐火衬的侵蚀较渣线轻,可用稍次的直接结合镁铬砖或MgO—CaO砖或镁白云石砖。S.Smets等[4]认为在VOD下部与底部,由于钢液的静压力以及生成气体形成气泡需要很大的附加压力:P附加=2σ/r(σ为钢液表面张力,r为气泡半径),镁碳砖内自耗反应:MgO(s)+C(S)=M g (g)+CO(g)发生困难,因此在这些部位可用沥青结合的碳含量在5%以下的低碳镁碳砖。在VOD上部的自由空间(Free space or Free board)的炉壁,由于处在高温吹氧、真空条件下,镁碳砖中碳会氧化,砖内还会发生自耗反应,会导致镁碳砖结构疏松,强度下降,很快蚀损[5]。在VOD上部自由空间可砌筑MgO—CaO砖,镁白云或MgO—MgO·Al2O3砖等。

LF—VD蚀损最严重部位也是渣线区域,AOD炉则是吹Ar的风口与风口区域及渣线。

RH—TOP精炼过程的真空度达到0.5 tort(66Pa),精炼温度在1560—1650 ℃,较VOD低;精炼一炉时间半小时左右。

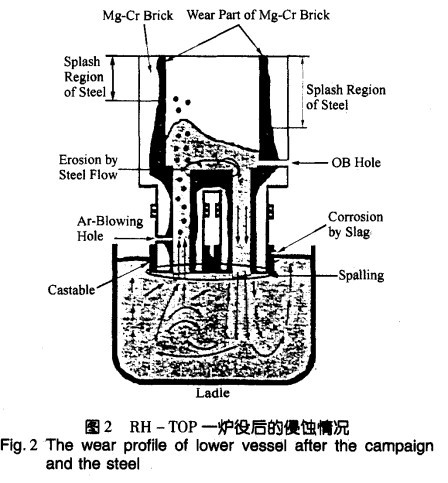

RH—TOP一炉役后的侵蚀情况如图2[6,7]所示。RH精炼容器蚀损严重的部位是浸渍管(Snorkel orImmersion tube)中的上升管(Up—leg)的吹Ar孔、上升管与下降管(Down—leg)同真空室底部(Bottom ofvacuum chamber)交接处的喉口(Throat),这些部位受到钢液循环流动与Ar气流的冲刷。浸渍管蚀损严重的原因是:(1)浸渍管内外同时浸泡在高温钢液中,(2)浸渍管内孔受到每分钟达30—80t钢液循环流动的冲刷,(3)精炼一炉后,保温不容易,下一炉次浸渍管又再次突然浸入盛有1600%左右钢液的盛钢桶中,经受剧烈温度变化的冲击。浸渍管耐火材料的过度蚀损还会导致浸渍管钢体变形,造成耐火材料脱落的危险。

RH真空室下部与钢液接触的容器壁,由于顶吹O2使钢液表面的上部区域发生二次燃烧,形成高温;吹氧也使钢液中一些元素氧化形成了CaO/SiO2比低的FeOx一SiO2一MnO酸性渣,因此真空室下部侵蚀也较大[7,8];但比浸渍管与真空室底部要轻;一般浸渍管耐火衬的寿命只是真空窒下部衬砖寿命的20%—30%[9]。真空室下部与浸渍管通常砌筑的都是优质直接结合镁铬砖。

RH—TOB真空室上部炉衬蚀损较轻,真空室中部炉衬蚀损也不厉害;可用稍次的直接结合镁铬砖或一般镁铬砖,也可用镁铬喷涂料或浇注料。

K.Shimizu等[10]叫开发了MgO—Y2O3耐火材料,并将其砌于RH真空室下部,得出MgO—Y2O3砖与直接结合镁铬砖寿命相同的结果。由于Y2O3是稀有元素氧化物,比较贵;加入量若多,该种砖的推广将遇到困难。

总之,VOD炉衬的渣线,RH的浸渍管、真空室底部与下部以及喉口,至今仍以砌筑优质直接结合镁铬砖效果较好。

3 提高炉外精炼用耐火材料寿命的途径

3.1选择合适的耐火材质,进行综合砌炉,对易蚀损部位即时进行喷补

根据精炼的钢种、精炼的条件与蚀损原因来选择合适的耐火材质。选择耐火材质时,钢的质量是第一位的。选用的材质不能对钢的质量产生负面影响。

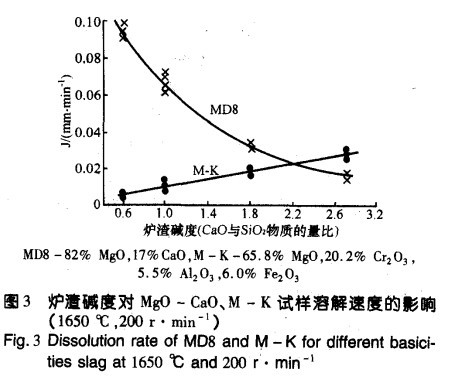

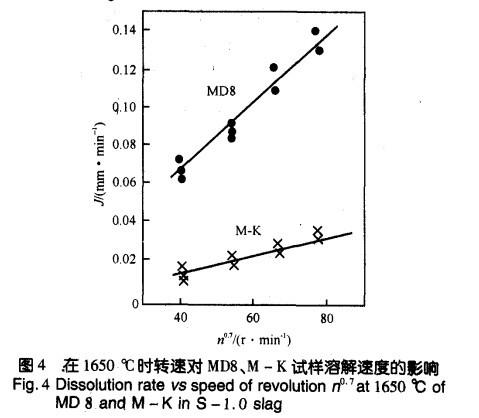

我们曾用旋转圆柱体试样法,测定过镁铬样(M—K)和镁钙(MgO—CaO)试样(MD8)在不同碱度的炉外精炼渣(CaO—SiO2一Al2O3一MgO渣系)中的侵蚀速度;以及它们在CaO/SiO2比为1的同一种渣中于不同转速(n)时的侵蚀速度。试验结果示于图3与图4[11]。

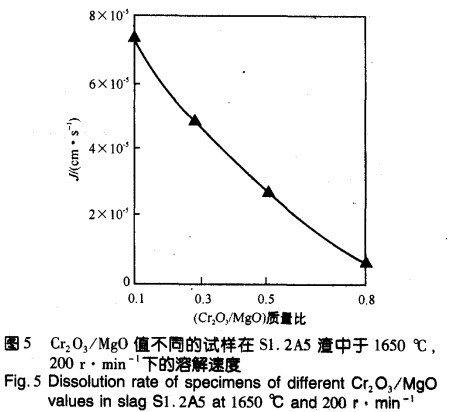

随后测定过不同Cr2O3含量(Cr2O3/MgO)的镁铬试样在CaO/SiO2比为1.2的精炼渣(CaO43.64%、SiO2 36.36%、Al2O3 5%、MgO 10%、FeO3%)中侵蚀速度,其结果示于图5[12]。

从图3、图4与图5可以明显看出:镁铬试样(M—K)抗酸性渣侵蚀大大优于镁钙(MD8)试样;抗冲蚀性也优于镁钙试样;而且随着镁铬试样中Cr2O3含量的增加,其抗侵蚀性增强。这些研究结果很好地解释了为什么直接结合镁铬砖砌于VOD渣线或RH真空室下部、底部与浸渍管等要求抗酸性渣侵蚀、抗炉渣渗透与抗冲刷的部位,使用效果好的原因。

此外,在炼超低碳不锈钢时采用直接结合镁铬砖,通过下面反应还有利于钢液的降碳增铬。MgO·Cr2O3(s)+4[C]=2[Cr]+Mg(g)+4CO(g)因此,炼超低碳不锈钢时采用直接结合镁铬砖做炉衬是合适的。

MgO—MgO·Al2O3砖在VOD渣线与RH真空室底部与浸渍管使用效果不理想的原因可能是抗酸性渣、抗炉渣渗透不够好,以及砖中Al2O3易与渣中CaO形成低熔点铝酸钙等有关。

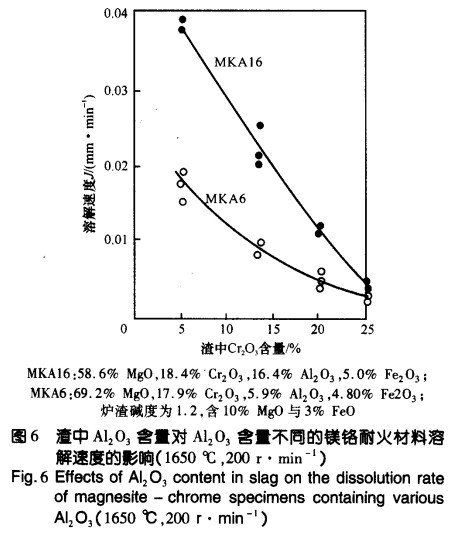

图6示出了当镁铬耐火材料中Al2O3过高时,在碱度为1.2的精炼渣中的侵蚀速度远大于通常含6%Al2O3的镁铬耐火材料[13]。图6也说明MgO·Al2O3尖晶石在抗精炼渣侵蚀上是不好的。

Y.Sasajima等[14]曾将镁铝尖晶石(MgO—MgO·Al2O3)砖用于RH的浸渍管,精炼钢包渣线区,其抗精炼渣的侵蚀与渗透都不好,不如镁铬砖。但将这种砖用于浇钢的钢包上却是甚好的。

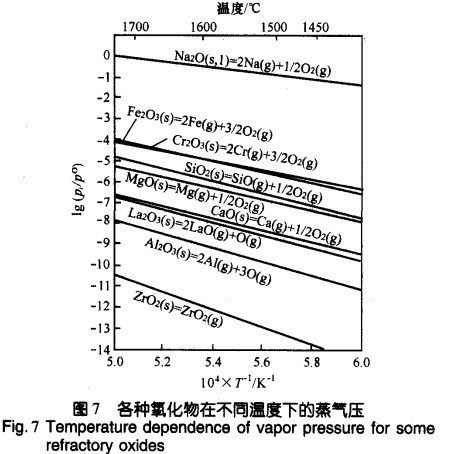

图7示出了一些氧化物在不同温度的蒸气压[151。从挥发角度讲,在高温真空条件下MgO·Al2O3比MgO·Cr2O3好,MsO—CaO比纯MgO材料好。

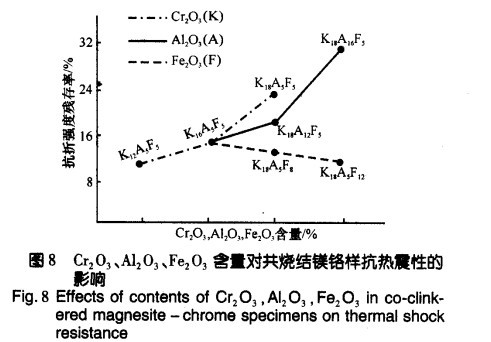

在镁铬材料中加入一定量Al2O3形成MgO·Al2O3尖晶石,由于MsO·Cr2O3与Mgo·Al2O3形成尖晶石固溶体,不仅有利于降低MsO·Cr2O3的蒸气压,减轻铬对环境的污染,还可以提高镁铬材料的抗热震性。图8示出了镁铬砖中,Cr2O3、Al2O3、Fe2O3含量对镁铬试样抗热震性的影响[16]。从图8可见,增加镁铬砖中Al2O3含量可以提高镁铬砖的抗热震性,而增加Fe2O3含量则会降低镁铬砖的抗热震性。此外,在镁铬砖中增加Al2O3含量还可以增加镁铬砖中晶间尖晶石的含量,提高砖的直接结合程度与强度[17]。

镁铬砖中Fe2O3含量多,当气氛发生氧化≠还原变化时,铁酸镁MgO·Fe2O3与镁浮士体(Mg·Fe)O之间反复转变,还会导致砖的开裂。

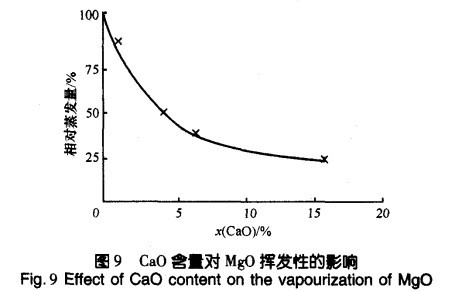

图9示出了MgO—CaO材料中CaO对MgO挥发性的影响[18]。从图9可见材料中含有10%q0%CaO(摩尔分数)就可使MgO的相对挥发量大大降低。因此,MgO材料中加入一定量CaO制成的MgO—CaO材料在高温真空下使用比纯MgO材料更为合适。

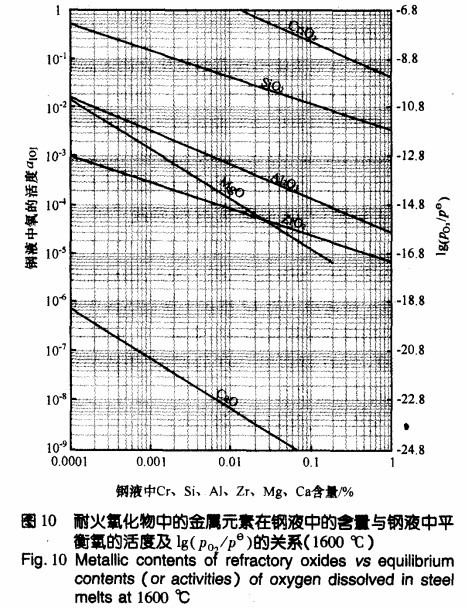

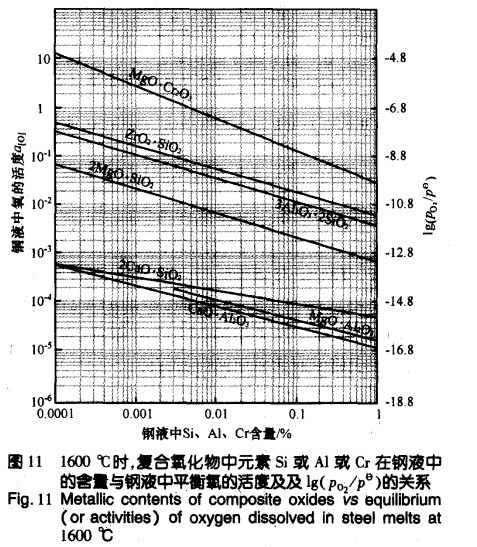

图10与图11是根据热力学数据计算绘制的一些耐火氧化物及复合氧化物与钢液中溶解氧含量(α[O])的关系[19]。从图10与图11中可见选用钙质与镁钙质做炉村可以大大降低钢液中溶解的氧含量;精炼渣采取以碱度大于2的2CaO·SiO2渣或铝酸钙渣较合适。

由于钢液的脱硫及脱磷反应为界面反应:

[S]+(CaO)或CaO(s)=(CaS)+[O]

2[P]+5[O]+3(CaO)或CaO(s)=Ca3(PO4)2

2[P]+5[O]+3(MgO)或MgO(s)=Mg3(PO4)2

因此钢液的脱硫、脱磷也以CaO及MgO做耐火衬较合适。

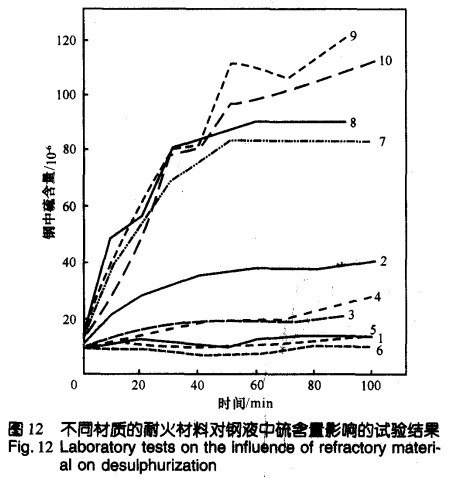

图12是不同耐火材质对钢液中硫含量影响的试验结果[20]。表1列出了试验所用的一些耐火材质。从图12与表1可知,脱硫效果好的也是CaO与MgO—CaO材质。

从降低钢液中溶解氧含量,脱硫与脱磷,炼洁净钢的角度看MgO—CaO质比单纯MgO要好。此外,MgO材料热膨胀系数大,抗热震性差,抗炉渣渗透也不好。加入CaO到MgO中不仅可以增加材料的热塑性,提高抗热震性;而且炉渣中SiO2渗入会与MgO—CaO砖中CaO反应生成高熔点化合物2CaO·SiO2或3CaO·SiO2,形成“挡墙”,从而抑制炉渣的渗透。

至今CaO的水化问题尚未得到较好解决,因此精炼低氧钢、低硫钢、低磷钢等洁净钢时,以CaO含量不宜过高的烧成镁白云石砖做精炼炉的耐火衬较好。在欧洲,VOD都广泛采用镁白云石砖砌筑;在日本,则只有炼无铬钢时才采用镁白云石砖。

由于碳在铁中溶解度大,以及碳易溶于钢液中;因此精炼超低碳钢时应避免钢液与含碳耐火材料接触。

在镁砂中加人石墨,制成镁碳(Mgo—C)砖,克服了单纯MgO砖的抗热震性差与炉渣易渗透很深、结构剥落严重的缺点,因此镁碳砖与镁钙碳(MgO—CaO—C)砖可以用于精炼一些低碳洁净钢与碳素合金钢的精炼炉做衬砖。

据日本九州耐火材料公司报导[21-23],采用团聚体型(Aggregate type)纳米碳及加有少量B4C,B4C的树脂做结合剂,研制开发了总碳含量为3.0%—5.0%的低碳镁碳砖。采用团聚体型纳米碳黑的好处是因其初始粒子比较小,有许多边界面积(Boundary area),而且结构变化多,有较强的抗崩裂作用。树脂中加少量B4C均匀地分布在纳米细粉上,可提高碳黑的抗氧化性。因此这种含纳米碳黑的低碳镁碳砖,其抗热震性、抗氧化性及抗侵蚀性与通常含18%石墨的相近;而热导率低,仅为通常镁碳砖的1/8。这种镁碳砖在RH上进行初次试验。

对于精炼容器中一些不与熔体直接接触的部位或自由空间可用一般镁铬砖、镁铝尖晶石砖、镁白云石砖等砌筑,或采用MgO—MgO—Al2O3浇注料、镁铬浇注料、刚玉—尖晶石料[24]或喷涂料等进行综合砌筑。

对精炼容器中易蚀损严重的部位例如VOD渣线,RH—OB的浸渍管内孔、真空室底部与喉口应进行监视,即时在两炉次之间进行喷补。注意喷补料不要导致原砌筑的砖发生水化。

【中国镁质材料网 采编:ZY】