耐火材料废料的再利用研究

- 发布人:管理员

- 发布时间:2013-06-18

- 浏览量:1519

钟莲云1, 2, 3,吴伯麟1, 2, 3,宋杰光1, 3,张联盟1

(1.武汉理工大学 材料复合新技术国家重点实验室,湖北 武汉430070;2. 桂林工学院材料与化学工程系,广西 桂林 541004 ;3. 省部共建教育部重点实验室有色金属材料及其加工新技术, 广西 桂林54)

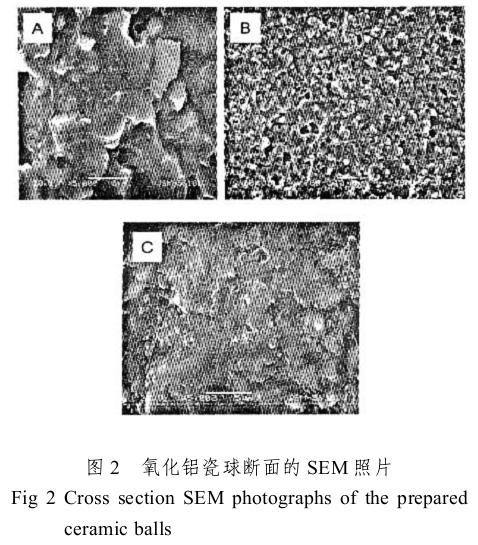

摘 要:研究硅酸铝及刚玉质耐火材料废料的再生利用技术。通过将废料与适量CaO-MgO-Al2O3 -SiO2 体 系的助熔剂配合,采用冷等静压成型工艺或可塑成型 工艺和低温快烧工艺,制备了氧化铝含量为50% ~ 70% 的性能优异的陶瓷研磨介质。将制备瓷球与对比 样瓷球在球磨罐中对磨的结果表明:这种含铝量低于 70% 的陶瓷研磨介质的磨损率,仅为目前从国内工厂取到的国内最优良中铝中档瓷球的1/ 2 ~1/5,良 好高 铝高档93瓷球的1/2,与最好的高铝高档93瓷球持平,与国际最高水平的高档95瓷球相近。XRD分析 表明瓷球的主晶相为刚玉,次为莫来石,尖晶石、钙长石和磷石英。SEM 观测说明陶瓷晶粒细小、均匀, 平均粒径仅为5~6 μm ,气孔分布均匀并多为圆形闭气孔,断裂方式为穿晶断裂。

关键词:耐火材料废料;再生利用;耐磨性;陶瓷研磨介质

1引 言

90 年代初,著名学者山本良一提出“环境意识材料”的概念,十多年来,生态材料已引起各发达国家的高度重视[1] 。在耐火材料的生产和使用后产生大量的废料,如我国每年消耗耐火材料约800 万吨,用后废弃的耐火材料在300 万吨以上[2] ;日本仅一家年产168 万吨钢的电炉厂,每个月就有900 吨的废旧耐火材料产生 [3] ;美国的钢厂每年产生100 万吨废弃的耐火材料,而且大部分被掩埋 [4] 。这些被作为垃圾废弃的耐火材料不但数量巨大,而且极难处理,只有少量可以返回生产线再利用,大部分无法处理的废料堆积厂内外,对他们的典型处理方式是掩埋或降级使用。不但企业需要买地堆积或掩埋这些日益增多的废料,增加生产成本,而且造成了可用资源的极大浪费和环境污染,也给环境保护增加了巨大压力。目前对耐火材料废料的再利用研究主要是将其作为辅助原料降级使用,以很小的比例掺入到耐火制品、水泥、 陶瓷或玻璃等产品里,而且是以降低产品质量为代价的[3~6],因此对耐火材料废料经济有效的再利用研究是一个亟待解决的问题。

另一方面,我国已经成为世界最大的建筑卫生陶瓷生产国 [7],但由于国内的无序建厂,造成竞争非常激烈,有些产品甚至以成本价出售。而建筑卫生陶瓷生产的消耗品研磨介质的价格也被压得很低,几乎无利润可言,因此导致国内大量的陶瓷研磨介质厂倒闭。更由于近一两年来氧化铝原料价格的上涨(由原来的每吨约4300元涨到现在的7500元),而氧化铝陶瓷研磨介质的价格仅由原来的每吨约7500元每吨涨到9000元,使得氧化铝尤其是高铝瓷球陶瓷研磨介质的生产几乎是零利润。因此降低研磨介质的生产成本,提高产品的质量已成为国内急切需要解决的问题。到目前为止,虽然国内针对氧化铝陶瓷研磨介质成本高、磨损率高、烧成温度高、烧结周期长、掉渣、 开裂等问题,已经开展了一系列的研究,并取得了一定的进展,但还没有一家工厂或技术人员在这方面有技术性的突破 [ 8,9] 。

本文立足于用耐火材料废料作陶瓷研磨介质的原料,而不是将其降级使用,通过等静压成型、可塑成型和低温快烧工艺,首次提出并成功地制备了性能优异的氧化铝含量在50% ~70% 的陶瓷研磨介质。本研究不但有利于解决耐火材料废料难处理的问题,有利实现资源的循环利用,而且用耐火材料废料作原料 还大大降低了研磨介质的生产成本。由于研磨介质原料成本约占其生产成本的1/3,用废料作原料可以使研磨介质的价格大幅下降。所以利用废料作陶瓷研磨介质的原料,不但对废料资源化及资源再生有利,对人类社会的可持续发展有利 [10] ,还解决了研磨介质的原料价格问题,对建筑卫生陶瓷的发展也有重要意义。

2实验方法

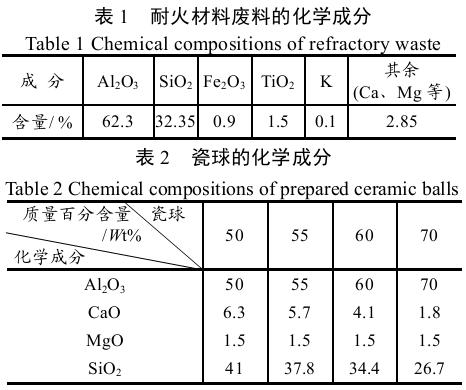

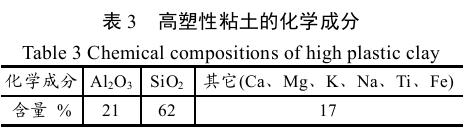

将块状废料(化学成分见表1 )经过粉碎、除铁后,按料:球:水等于1 :2 :1 的比例在以刚玉球为研磨介质的球磨罐中球磨24h ,然后在100 ℃烘干 24h。将废料与适量Al2O3-SiO2-MgO- CaO体系的助熔剂按适当比例配料(坯料的化学成分见表 2 ),然后按料:球:水=1 :2 :1 的比例在球磨罐中球磨混合8 h,取出,100 ℃烘干24 h ,采用可塑成型工艺(手搓成型)或等静压成型工艺成型球坯,成型压力为 65Pa,保压时间为3min。成型好的坯体放入硅钼炉中,在各烧成温度下常温烧结2. 5 h,样品随炉冷却。

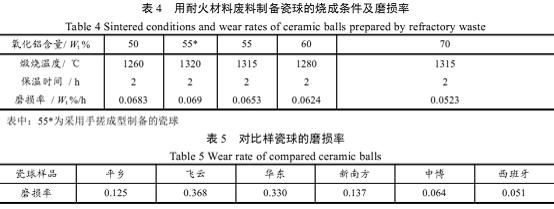

为了进一步降低瓷球的生产成本以及更易于实现工业化生产,在氧化铝含量为55% 的坯料中加入一定量用NaCO3 改性获得的高塑性粘土(化学成分见 表3 )增塑,用KS-A数显式可塑性测定仪测量粘土、 耐火材料废料和坯料的可塑度,研究瓷球坯体采用可塑成型的可行性。坯料经过榨泥、陈腐3 天后,采用手搓成型工艺成型球坯,在1320℃常压烧结2.5 h 样品随炉冷却。

将制备瓷球与从工厂取到的国内目前正在使用 的对比样瓷球一起放入球磨罐中,加入适量的水对磨一定时间,取出,烘干,称重,按下式计算瓷球的磨损率:

Wt =

式中:Wt 为瓷球的质量磨损率,M0 为瓷球磨损前的 质量,M1 为瓷球磨损后的质量,T 为对磨时间。

利用日本SX-40 型扫描电镜观测制备瓷球的显微形貌,采用日本Rigaku D/MAX 2500 V型X 射线衍射仪分析瓷球的物相,探索其高强、高耐磨的机理。

3结果与讨论

3.1 瓷球的磨损率

将制备瓷球与从各工厂取的对比样瓷球一起放入球磨罐中加水对磨一定时间,磨损率的测试结果见表4和表5。由表4 和表5 的数据可看出,所制备瓷球均具有较高的耐磨性,采用简单的手搓成型制备的氧化铝含量为55%的瓷球的磨损率与用等静压成型 的瓷球的磨损率相近。

表5 中各对比样瓷球均为从工厂所能取到的、目前国内工厂正在使用的陶瓷研磨介质,其中平乡、飞云、华东代表目前使用的国内最好的中铝中档瓷球研磨介质,新南方代表国内良好高铝高档瓷球研磨介质,中博代表国内最好高铝高档瓷球研磨介质,西班牙代表目前建材行业用国际最先进水平高铝高档瓷球研磨介质(从国内工厂取到的样)。表5 的磨损率测试结果表明,用耐火材料废料制备的氧化铝含量低于70% 的中低档陶瓷研磨介质的磨损率,与国内最好中铝中档瓷球相比,只为其1/2~1/ 5 ;与国内良好的高铝高档93瓷相比,只为其1/ 2 ;与国内最好高铝高档93瓷相比,与之持平;与国际最先进水平高档95瓷球相比,磨损率与之接近。

可见,以耐火材料废料为原料可以制备高性能的陶瓷。由制备工艺可知,陶瓷的制备工艺简单,采用的是传统工业生产路线,因此制备的瓷球还易于实现工业化生产。

3.2 坯料的可塑性及可塑性成型研究

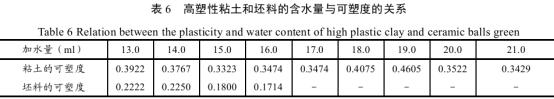

分别在40g 的高塑性粘土、废料及坯料中,逐滴滴加pH=7的水,在一定加水量时,用模具将泥坯挤制成高φ20mm ×38mm 的圆柱形泥坯,用KS-A 型数显式可塑性测定仪测定其塑性,测定结果见表6 。分析表6 可得出两个结论,一是一定量原料的可塑性随含水量的加入,先升高而后降低。这是由于少量水的加入可使颗粒表面形成一层较薄的水膜,从而使粘土形成具有一定可塑性的泥料[11]。含水量较低时,粘土颗粒间距离缩小,主要表现为颗粒间引力;当含水量达到一定量时,可使所有的粘土颗粒表面形成一层理想水膜,并且形成一个连续的水膜系统,此时其塑性达到最好;而当含水量超过一定范围时,粘土颗粒间距较大,主要表现为颗粒间的斥力,粘土呈泥浆状态,此时其流动性较好,而塑性较差。对于40g的瓷球坯料,当加水量为13~14 mL(即加水量为粉料质量的32.5%~35% )时塑性最好,可以进行手搓成型。二是高塑性粘土的加入可使原来无塑性的耐火材料废料的塑性得到较大程度的提高,由原来的可塑性测定仪 测定不到塑性提高到可以满足手搓成型所需的塑性要求,从而实现对瓷球坯体的可塑成型,并且所制备瓷球具有与用等静压成型工艺成型的瓷球相当的耐磨性(磨损率结果见表4 )。

3.3 瓷球的高温物相反应机理

图1 为氧化铝含量分别为55% 、60% 和70% 的坯料及其烧结料的XRD图。由图1 中图谱D 可见耐火材料废料的主晶相为刚玉,次为莫来石和磷石英,图中的高岭石和方解石为助熔外加剂。由图谱B 、C 、 D 可见,烧成陶瓷的主晶相为刚玉,次为莫来石、尖晶石和钙长石及硅酸镁,55瓷和60瓷中还含有少量的磷石英,70 瓷中则不含磷石英。由于配料中氧化硅的含量较高,按理论莫来石的极限含量应达40% 左右,但在烧成陶瓷中莫来石的含量仅约10% ,可以推断陶瓷在烧结过程中保留了莫来石相,部分磷石英与刚玉反应生成莫来石,或转入液相;高岭石分解、反应生成莫来石,同时较多的氧化钾或氧化钠及氧化钙在高温下又分解部分莫来石生成刚玉或游离石英,游离的石英部分与氧化钙和刚玉反应生成莫来石,部分与氧化镁反应生成硅酸镁,或转入液相;部分刚玉与氧化镁在高温下反应生成尖晶石。在冷却过程中,少量的、细小的磷石英从高硅熔体中析出,在陶瓷内部产生微裂纹而可能对陶瓷起到一种增韧作用,从而使得制备的陶瓷具有高强及高耐磨性。

3.3 瓷球的高温物相反应机理

图1 为氧化铝含量分别为55% 、60% 和70% 的坯料及其烧结料的XRD图。由图1 中图谱D 可见耐火材料废料的主晶相为刚玉,次为莫来石和磷石英,图中的高岭石和方解石为助熔外加剂。由图谱B 、C 、 D 可见,烧成陶瓷的主晶相为刚玉,次为莫来石、尖晶石和钙长石及硅酸镁,55瓷和60瓷中还含有少量的磷石英,70 瓷中则不含磷石英。由于配料中氧化硅的含量较高,按理论莫来石的极限含量应达40% 左右,但在烧成陶瓷中莫来石的含量仅约10% ,可以推断陶瓷在烧结过程中保留了莫来石相,部分磷石英与刚玉反应生成莫来石,或转入液相;高岭石分解、反应生成莫来石,同时较多的氧化钾或氧化钠及氧化钙在高温下又分解部分莫来石生成刚玉或游离石英,游离的石英部分与氧化钙和刚玉反应生成莫来石,部分与氧化镁反应生成硅酸镁,或转入液相;部分刚玉与氧化镁在高温下反应生成尖晶石。在冷却过程中,少量的、细小的磷石英从高硅熔体中析出,在陶瓷内部产生微裂纹而可能对陶瓷起到一种增韧作用,从而使得制备的陶瓷具有高强及高耐磨性。

4 结 论

(1)用耐火材料废料为原料,可以制备 Al2O3含量为50% ~70% 的高性能的陶瓷研磨介质。可实现低成本生产高性能陶瓷及资源的循环使用,对人类社会的可持续发展和建筑卫生陶瓷的发展都具有重要的意义。

(2)采用冷等静压成型工艺和低温快烧工艺,制备的低铝高性能陶瓷,磨损率达到国内高铝高档冷等静压成型陶瓷最高水平,与国际高铝高档冷等静压成型陶瓷最高水平接近,是成分相近的中低档研磨介质的1/2~1/5,是至今国内外已知最耐磨的中低档瓷球。

(3)高塑性粘土可显著提高耐火材料废料的塑性,达到可塑成型所需的塑性要求。采用可塑成型工艺制备的瓷球的耐磨性与用等静压成型工艺制备瓷球的耐磨性相当。

(4)以耐火材料废料制备此类高性能陶瓷易于实现工业化生产。

下一篇:世界菱镁矿及氧化镁市场回顾